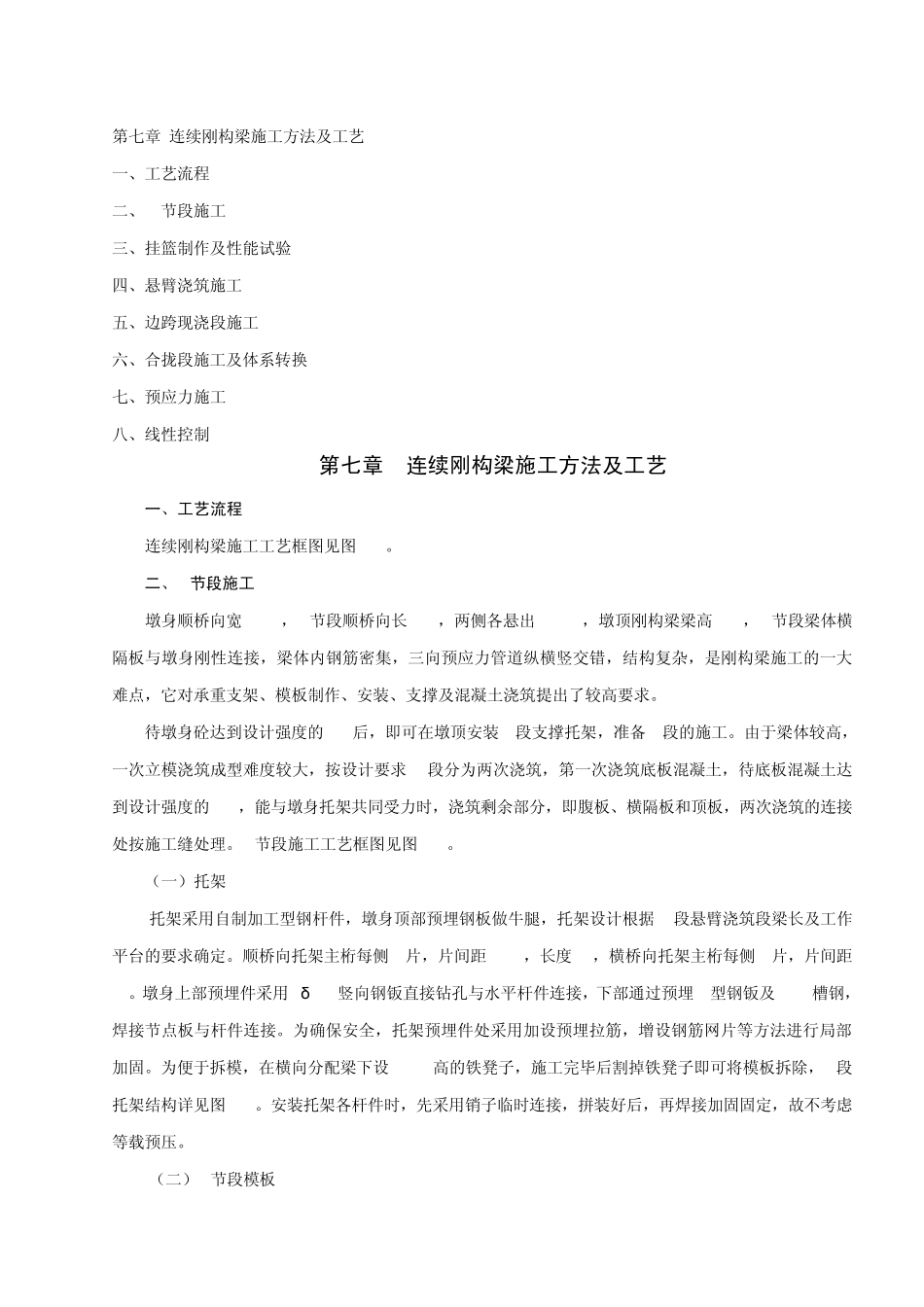

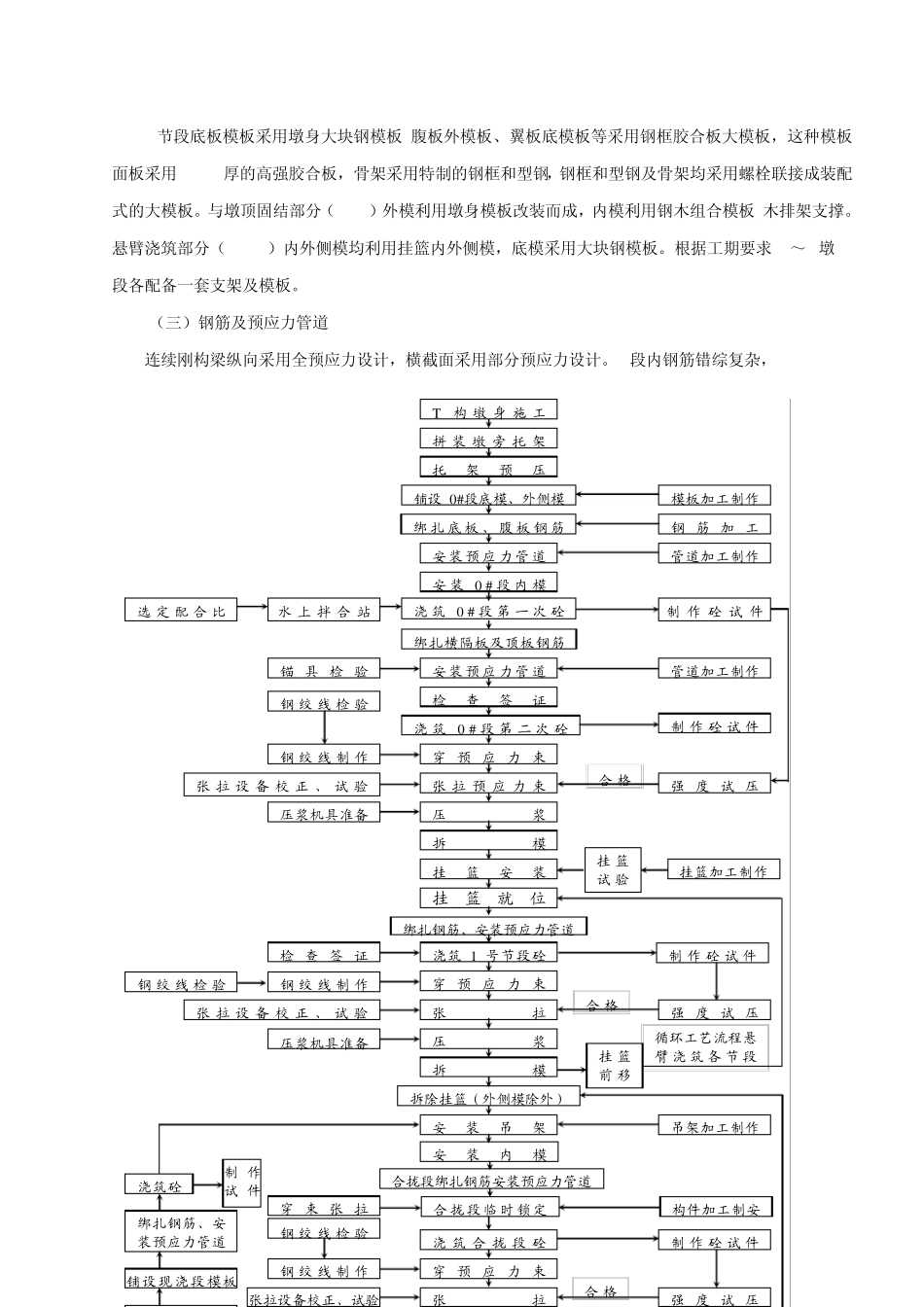

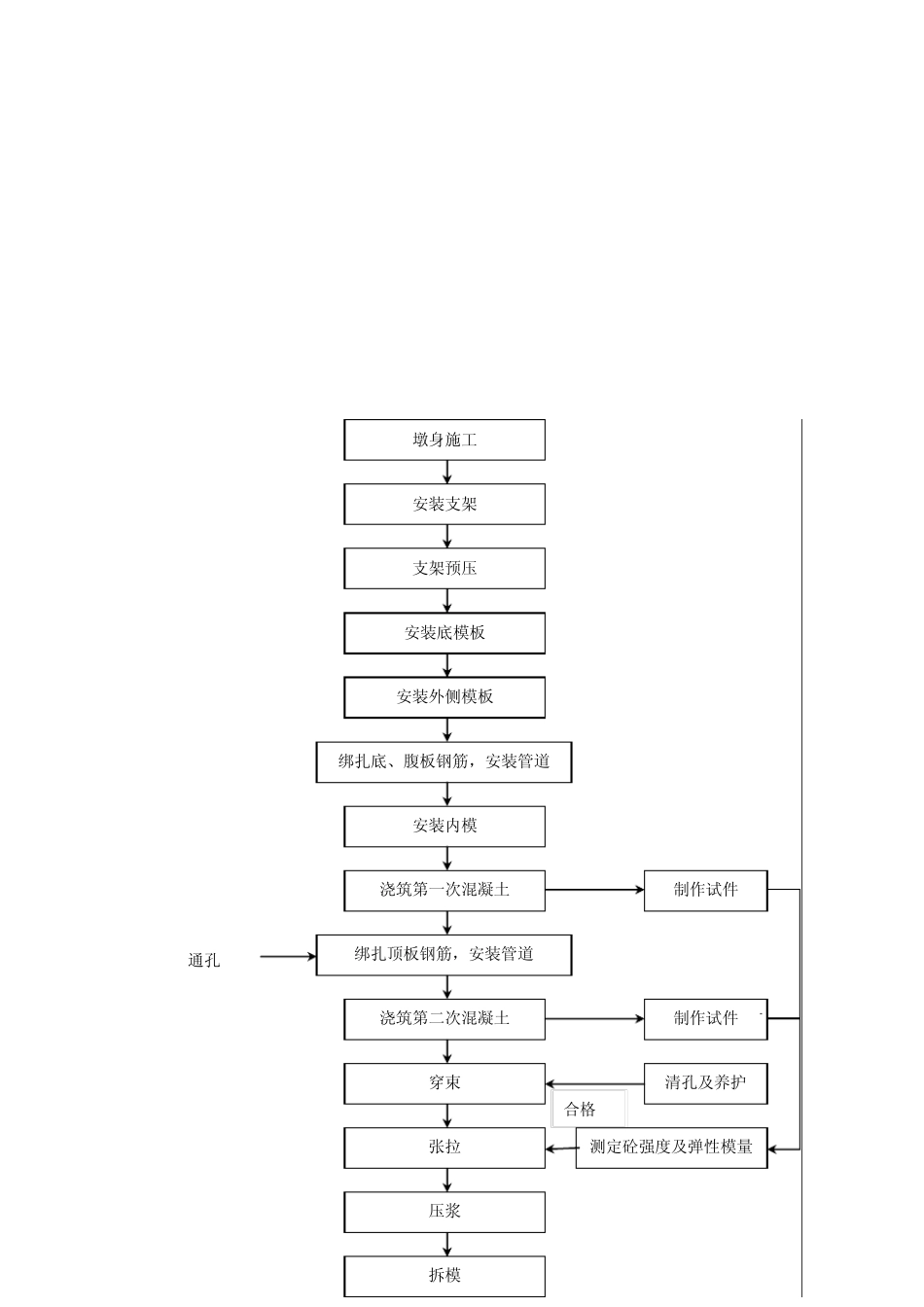

第七章 连续刚构梁施工方法及工艺 一、工艺流程 二、0#节段施工 三、挂篮制作及性能试验 四、悬臂浇筑施工 五、边跨现浇段施工 六、合拢段施工及体系转换 七、预应力施工 八、线性控制 第七章 连续刚构梁施工方法及工艺 一、工艺流程 连续刚构梁施工工艺框图见图 7-1。 二、0#节段施工 墩身顺桥向宽 4.5m,0#节段顺桥向长 12m,两侧各悬出 3.75m,墩顶刚构梁梁高 10m,0#节段梁体横隔板与墩身刚性连接,梁体内钢筋密集,三向预应力管道纵横竖交错,结构复杂,是刚构梁施工的一大难点,它对承重支架、模板制作、安装、支撑及混凝土浇筑提出了较高要求。 待墩身砼达到设计强度的 80%后,即可在墩顶安装 0#段支撑托架,准备 0#段的施工。由于梁体较高,一次立模浇筑成型难度较大,按设计要求 0#段分为两次浇筑,第一次浇筑底板混凝土,待底板混凝土达到设计强度的 80%,能与墩身托架共同受力时,浇筑剩余部分,即腹板、横隔板和顶板,两次浇筑的连接处按施工缝处理。0#节段施工工艺框图见图 7-2。 (一)托架 托架采用自制加工型钢杆件,墩身顶部预埋钢板做牛腿,托架设计根据 0#段悬臂浇筑段梁长及工作平台的要求确定。顺桥向托架主桁每侧 5片,片间距 1.5m,长度 6m,横桥向托架主桁每侧 2片,片间距2m。墩身上部预埋件采用 2δ 16竖向钢钣直接钻孔与水平杆件连接,下部通过预埋 T型钢钣及[32c槽钢,焊接节点板与杆件连接。为确保安全,托架预埋件处采用加设预埋拉筋,增设钢筋网片等方法进行局部加固。为便于拆模,在横向分配梁下设 25cm高的铁凳子,施工完毕后割掉铁凳子即可将模板拆除,0#段托架结构详见图 7-3。安装托架各杆件时,先采用销子临时连接,拼装好后,再焊接加固固定,故不考虑等载预压。 (二)0#节段模板 0#节段底板模板采用墩身大块钢模板,腹板外模板、翼板底模板等采用钢框胶合板大模板,这种模板面板采用12mm厚的高强胶合板,骨架采用特制的钢框和型钢,钢框和型钢及骨架均采用螺栓联接成装配式的大模板。与墩顶固结部分(4.5m)外模利用墩身模板改装而成,内模利用钢木组合模板,木排架支撑。悬臂浇筑部分(3.75m)内外侧模均利用挂篮内外侧模,底模采用大块钢模板。根据工期要求 1#~4#墩0#段各配备一套支架及模板。 (三)钢筋及预应力管道 连续刚构梁纵向采用全预应力设计,横截面采用部分预应力设计。0#段内钢筋错综复杂, 循环工艺流程悬臂浇筑各节段 选定配合比 制作砼试...

VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP