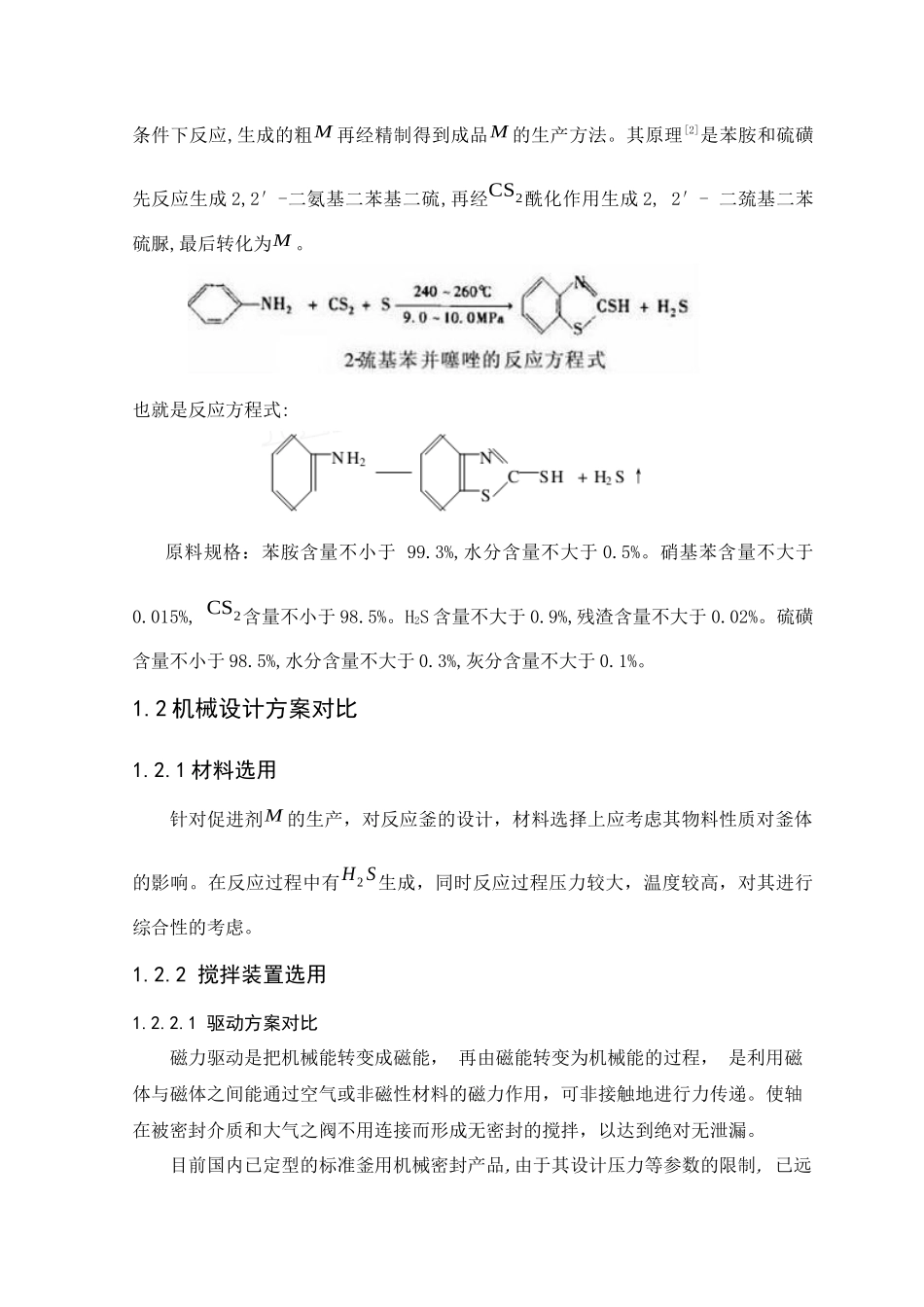

1 绪论1.1 工艺概述1.1.1 促进剂M 的发展促进剂 2-巯基苯并噻唑(以下简称M )是一种橡胶通用型硫化促进剂,是一种淡黄色粉末或颗粒,具有令人不愉快的气味。熔点在 173. 0℃以上;相对密度为 1.41~1.48;难溶于水和正己烷,易溶于丙酮,可溶于乙醇,微溶于苯。2-巯基苯并噻唑呈酸性,硫化促进性强,硫化曲线比较平坦,且污染性小。该品低毒,刺激皮肤和粘膜,能引起皮炎及难以治疗的皮肤溃疡, 可致敏。硫化促进剂是能够加快橡胶与硫化剂反应速率的物质,简称促进剂。促进剂[1]既可提高硫化速率 降低硫化温度、减少硫化剂用量,同时也能使硫化橡脏的物理机械性能得到相应的改善,具有硫化促进作用快、硫化平坦性低以及混炼时无早期硫化等特点,广泛用于橡胶加工工业。1.1.2 M 的苯胺法合成工艺1.1.2.1 合成方法M 的合成方法工业上大多采用邻硝基氯苯法、苯胺法、硝基苯和苯胺混合法这3 种方法。其中邻硝基氯苯法生产M 由于原料价格高,生产工艺复杂,故国内大多数助剂生产企业均不采用此法。硝基苯和苯胺混合不但生产成本低,而且可使反应产生的H2 S比苯胺法降低 1/3,但由于存在着反应难以控制和对反应器材质要求高的问题,目前国内仅南京化工厂一家利用此法生产。苯胺法合成M 是我国各助剂厂普遍采用的方法。苯胺法生产M 的特点是原料来源稳定,操作难度小,对反应器材质要求低,其缺点是由于该法生产的粗M 中的M 含量较低(85%),焦油量大,收率较低。因此,如何完善高压M 合成生产工艺,提高产品收率,综合利用轻组分(主要是苯并噻唑)一直是国内生产企业研究的重要课题。[1]1.1.2.2 合成原理苯胺法合成M 是以苯胺、CS2和硫磺为原料,在 200~300 ℃,9.0~10.0 MPa 条件下反应,生成的粗M 再经精制得到成品M 的生产方法。其原理[2]是苯胺和硫磺先反应生成 2,2′-二氨基二苯基二硫,再经CS2酰化作用生成 2, 2′- 二巯基二苯硫脲,最后转化为M 。也就是反应方程式:原料规格:苯胺含量不小于 99.3%,水分含量不大于 0.5%。硝基苯含量不大于 0.015%, CS2含量不小于 98.5%。H2S 含量不大于 0.9%,残渣含量不大于 0.02%。硫磺含量不小于 98.5%,水分含量不大于 0.3%,灰分含量不大于 0.1%。1.2 机械设计方案对比1.2.1 材料选用针对促进剂M 的生产,对反应釜的设计,材料选择上应考虑其物料性质对釜体的影响。在反应过程中有H2 S生成,同时反应过程压力较大,温度较高,对其进行综合性的考虑。1.2.2 搅拌装置选用1.2....