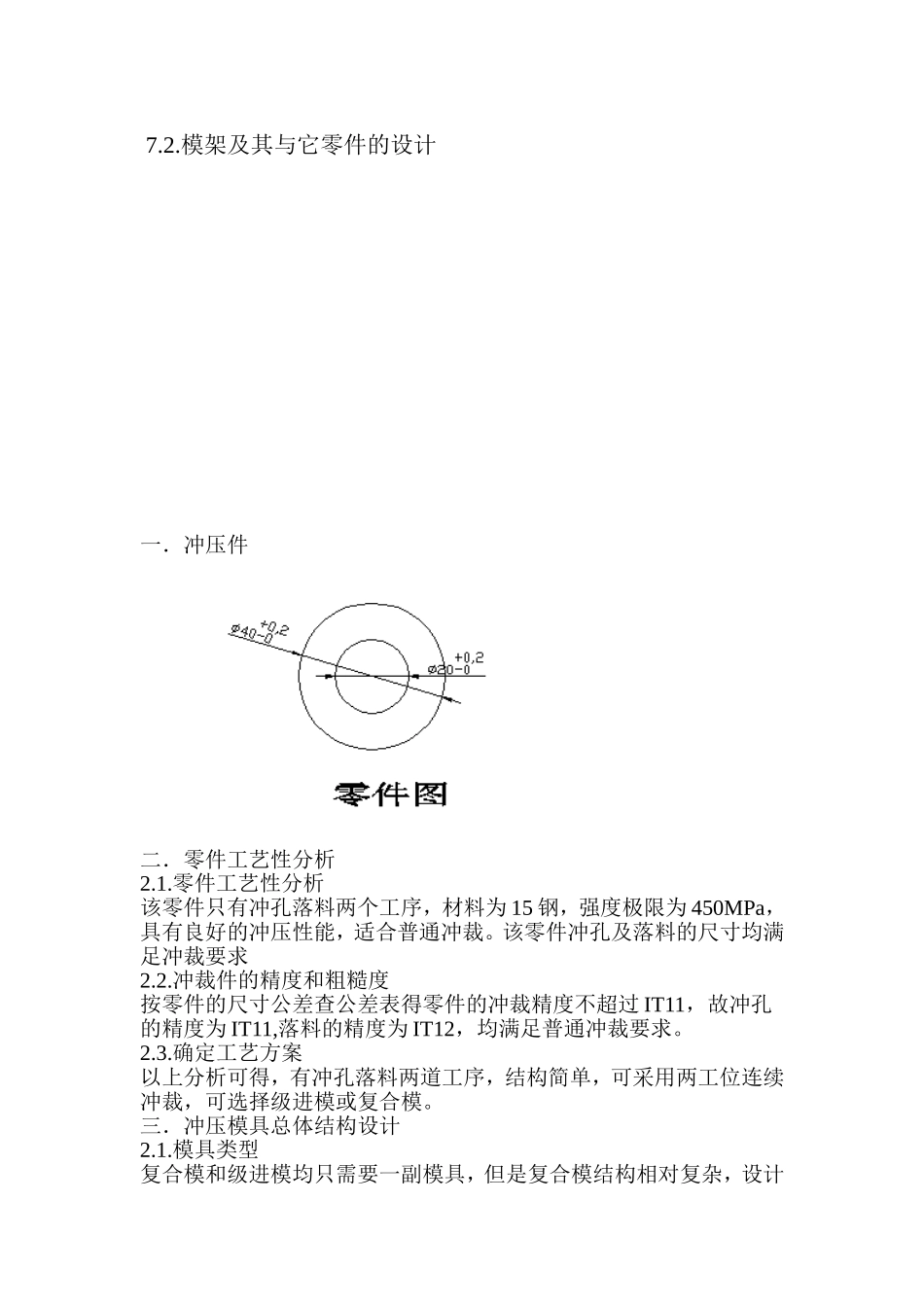

冲压模具设计书班级学号姓名同心圆垫片冲压模具设计目录一.冲压件1.1.冲压件零件图二.零件的工艺性分析2.1.零件的工艺性分析2.2.冲裁件的精度和粗糙度2.3.确定工艺方案三.冲压模具总体结构设计2.1.模具类型2.2.操作及定位方式2.3.卸料及出料方式2.4.模架类型及精度四.冲压模具工艺及计算4.1.排样设计及条料宽度计算4.2.设计冲裁压力及压力中心,初选压力机五.冲裁模间隙的分析及确定5.1.冲裁模间隙的分析5.2.冲裁模间隙的确定六.凸凹模刃口尺寸的计算6.1.刃口尺寸的计算的基本原则6.2.刃口尺寸的计算6.2.1凸凹模的刃口尺寸计算七.主要零部件的设计7.1.工作零件设计及计算7.2.模架及其与它零件的设计一.冲压件二.零件工艺性分析2.1.零件工艺性分析该零件只有冲孔落料两个工序,材料为15钢,强度极限为450MPa,具有良好的冲压性能,适合普通冲裁。该零件冲孔及落料的尺寸均满足冲裁要求2.2.冲裁件的精度和粗糙度按零件的尺寸公差查公差表得零件的冲裁精度不超过IT11,故冲孔的精度为IT11,落料的精度为IT12,均满足普通冲裁要求。2.3.确定工艺方案以上分析可得,有冲孔落料两道工序,结构简单,可采用两工位连续冲裁,可选择级进模或复合模。三.冲压模具总体结构设计2.1.模具类型复合模和级进模均只需要一副模具,但是复合模结构相对复杂,设计难度较大,而级进模的结构简单,更容易设计和制作,故选级进模。2.2.操作及定位方式该级进模可同时两工位连续冲裁,为提高工作效率,可选用自动送料。采用固定定位销和导料板定位2.3.卸料及出料方式为了实现快速卸料,采用弹性卸料,并采用下出料方式。在落料的同时,将零件顶出。2.4.模架类型及精度综合比较无导向模架,导板式模架,导柱式模架,该级进模更适合导柱式模架。该模架在模具冲孔落料时,有定位的作用,提高零件的精度,且导柱和导套也容易加工到较高精度。故选用导柱式模架,模架的尺寸根据凹模的尺寸选择标准的模架。四.冲压模具工艺及计算4.1.排样设计及条料宽度计算该零件采用有废料排样,采用直排方式,该排样方式使模具刃口受力均匀,模具寿命高。而且零件较为齐整,操作方便、安全。搭边值计算:查阅表2-5,可得当材料厚度t=2,工作间a=1.2mm,侧面=1.5mm条料宽度的确定按照无侧压装置计算,条料宽度式中:B—条料宽度D—零件垂直于送料方向的最大尺寸(mm)a—侧搭边最小值(mm)Δ—条料宽度偏差(mm)查表2-7,Δ=0.5mm,=4.2.计冲裁压力及压力中心,初选压力机普通平刃冲模的冲裁力计算:F=Lt式中F—冲裁力(N)L—零件剪切周长(mm)t—材料厚度(mm)=材料抗剪强度()=3.14×2×60×450≈170KN查表2-18,当t=2mm,h≥6mm,取h=6mm,n=h/t=3查表2-11,当t=2mm,+KN查表1-5,可选公称压力为250KN的开式压力机,其最大封闭高度为250mm,封闭高度调节量为80mm.工作台尺寸:B=420mm.L=630mm.工作台孔的尺寸D=180mm压力中心计算五.冲裁模间隙的分析及确定5.1.冲裁模间间隙分析综合分析,模具的间隙值对零件质量,冲裁力和模具寿命都有很大影响。它是冲裁工作与模具设计中一个主要工艺参数5.2.冲裁间隙的确定考虑到模具在使用过程中的磨损使间隙增大,故设计和制造模具时,应采用最小的合理间隙。查表2-1(落料、冲孔模刃口初始间隙),当t=2mm,材料为15钢=0.30mm,=0.34mm六.凸凹模刃口尺寸的计算6.1.刃口尺寸的计算的基本原则(1)保证冲出合格的零件(2)保证模具具有一定使用寿命(3)考虑冲模制造修理方便、降低成本6.2.凸凹模刃口尺寸的计算冲孔:零件尺寸为d=Ø凸模1刃口尺寸凹模1刃口尺寸(+)落料:零件尺寸为D=Ø凹模2刃口尺寸凸模2刃口尺寸=(-)Δ—零件公差—最小合理间隙(mm)δp.δd—凸、凹模制造公差(mm)xΔ—磨损量查表2-4,当t=2mm,x=0.75δp=0.4(—)=0.016mmδd=0.6(—)=0.024mm=20.1=20.4=39.9=39.6七.主要零部件的设计7.1.工作零件设计及计算设计凸凹模查表2-22,可知对于形状简单,尺寸不大的零件,可选用T10A制造。凹模高凹模厚度式中冲压件最大外形尺寸系数查2-19,当b=62mm,t=2mm,K=0.28H=0.28×62=17.6mm取H=20mm,C=2H=40mm凹模长L=2c+b=2×40+62=142mm,B=40+2×40=120mm根据模具国家设计标准选取凹模L=...