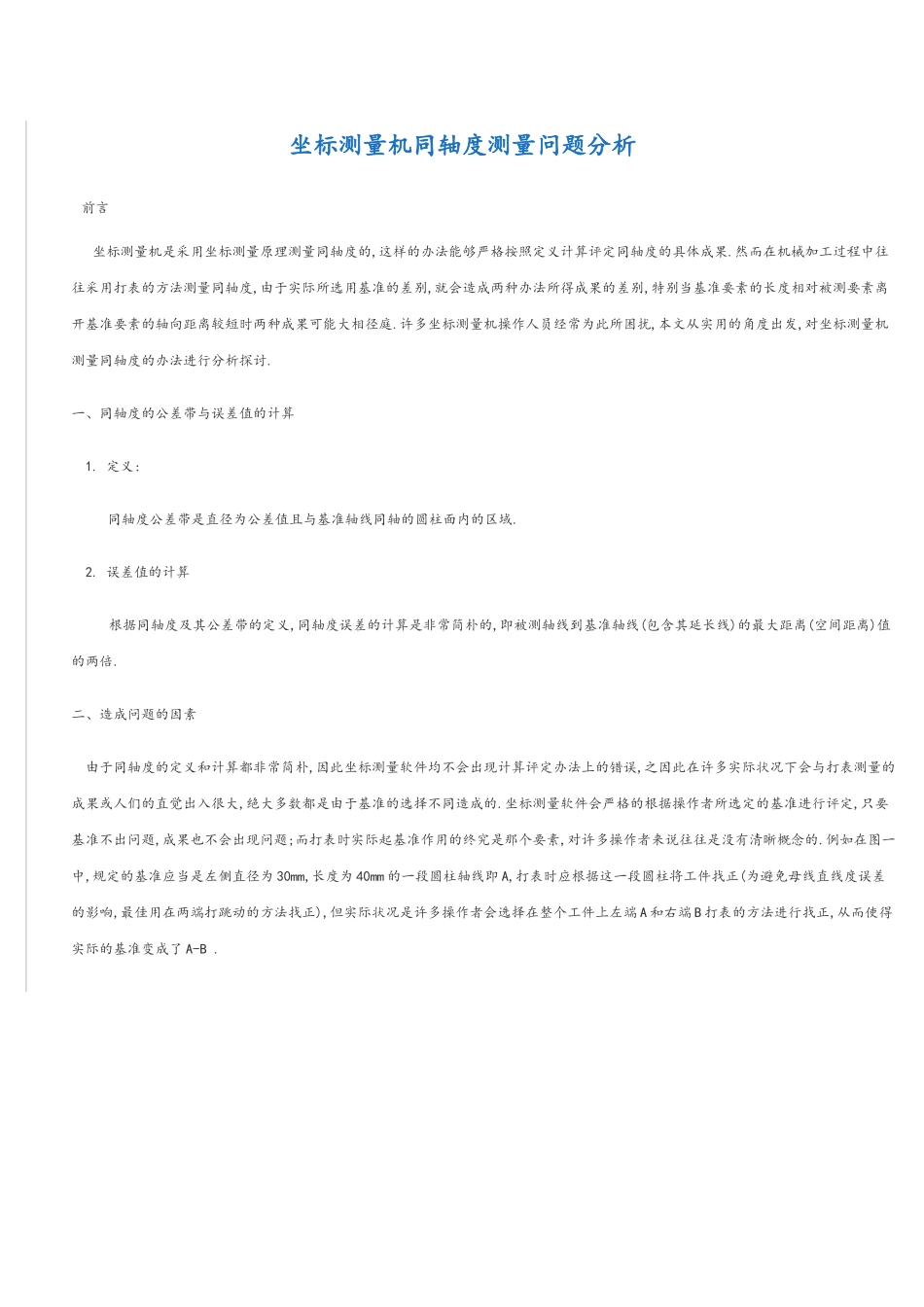

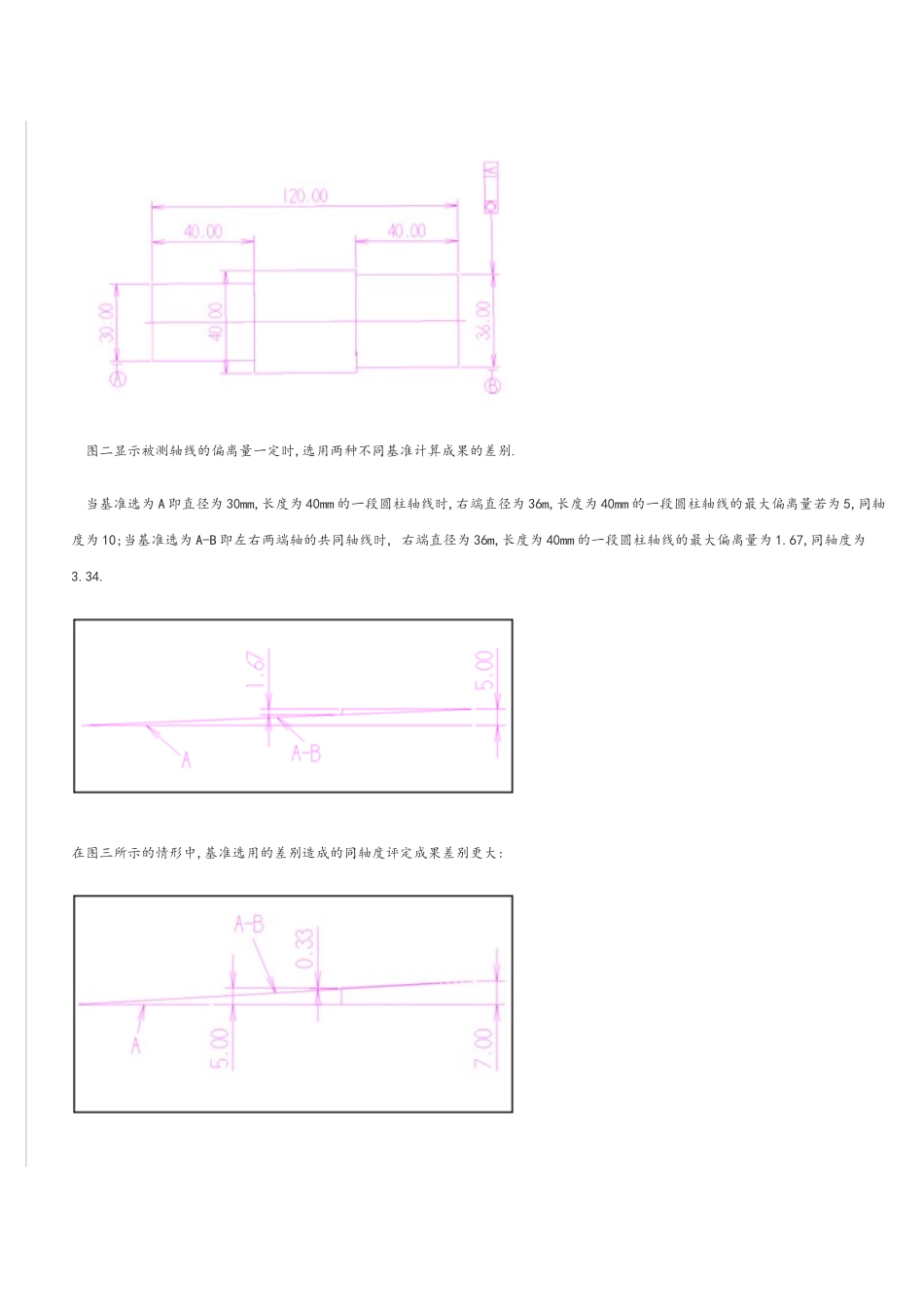

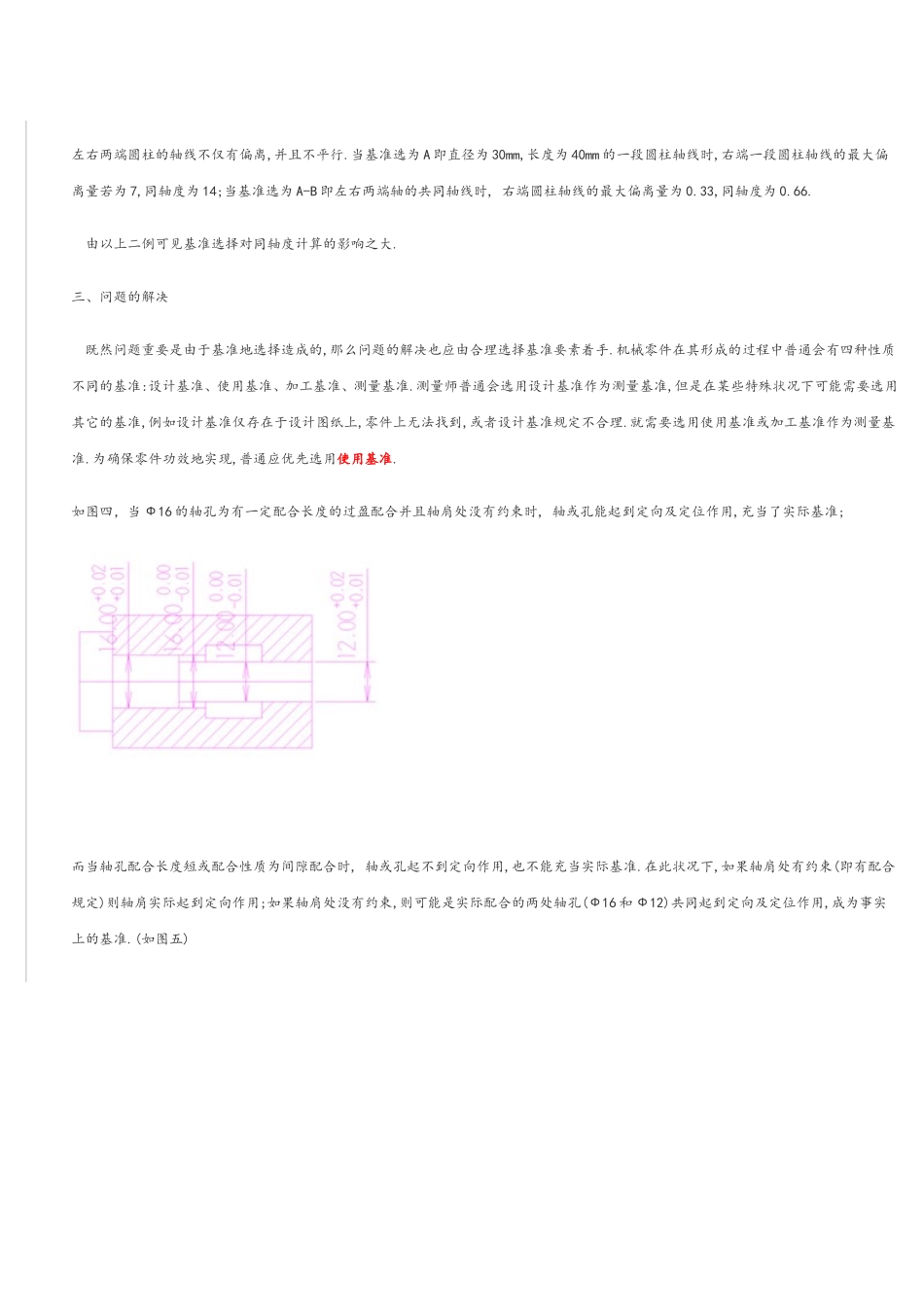

坐标测量机同轴度测量问题分析前言坐标测量机是采用坐标测量原理测量同轴度的,这样的办法能够严格按照定义计算评定同轴度的具体成果.然而在机械加工过程中往往采用打表的方法测量同轴度,由于实际所选用基准的差别,就会造成两种办法所得成果的差别,特别当基准要素的长度相对被测要素离开基准要素的轴向距离较短时两种成果可能大相径庭.许多坐标测量机操作人员经常为此所困扰,本文从实用的角度出发,对坐标测量机测量同轴度的办法进行分析探讨.一、同轴度的公差带与误差值的计算1.定义:同轴度公差带是直径为公差值且与基准轴线同轴的圆柱面内的区域.2.误差值的计算根据同轴度及其公差带的定义,同轴度误差的计算是非常简朴的,即被测轴线到基准轴线(包含其延长线)的最大距离(空间距离)值的两倍.二、造成问题的因素由于同轴度的定义和计算都非常简朴,因此坐标测量软件均不会出现计算评定办法上的错误,之因此在许多实际状况下会与打表测量的成果或人们的直觉出入很大,绝大多数都是由于基准的选择不同造成的.坐标测量软件会严格的根据操作者所选定的基准进行评定,只要基准不出问题,成果也不会出现问题;而打表时实际起基准作用的终究是那个要素,对许多操作者来说往往是没有清晰概念的.例如在图一中,规定的基准应当是左侧直径为30mm,长度为40mm的一段圆柱轴线即A,打表时应根据这一段圆柱将工件找正(为避免母线直线度误差的影响,最佳用在两端打跳动的方法找正),但实际状况是许多操作者会选择在整个工件上左端A和右端B打表的方法进行找正,从而使得实际的基准变成了A-B.图二显示被测轴线的偏离量一定时,选用两种不同基准计算成果的差别.当基准选为A即直径为30mm,长度为40mm的一段圆柱轴线时,右端直径为36m,长度为40mm的一段圆柱轴线的最大偏离量若为5,同轴度为10;当基准选为A-B即左右两端轴的共同轴线时,右端直径为36m,长度为40mm的一段圆柱轴线的最大偏离量为1.67,同轴度为3.34.在图三所示的情形中,基准选用的差别造成的同轴度评定成果差别更大:左右两端圆柱的轴线不仅有偏离,并且不平行.当基准选为A即直径为30mm,长度为40mm的一段圆柱轴线时,右端一段圆柱轴线的最大偏离量若为7,同轴度为14;当基准选为A-B即左右两端轴的共同轴线时,右端圆柱轴线的最大偏离量为0.33,同轴度为0.66.由以上二例可见基准选择对同轴度计算的影响之大.三、问题的解决既然问题重要是由于基准地选择造成的,那么问题的解决也应由合理选择基准要素着手.机械零件在其形成的过程中普通会有四种性质不同的基准:设计基准、使用基准、加工基准、测量基准.测量师普通会选用设计基准作为测量基准,但是在某些特殊状况下可能需要选用其它的基准,例如设计基准仅存在于设计图纸上,零件上无法找到,或者设计基准规定不合理.就需要选用使用基准或加工基准作为测量基准.为确保零件功效地实现,普通应优先选用使用基准.如图四,当Ф16的轴孔为有一定配合长度的过盈配合并且轴肩处没有约束时,轴或孔能起到定向及定位作用,充当了实际基准;而当轴孔配合长度短或配合性质为间隙配合时,轴或孔起不到定向作用,也不能充当实际基准.在此状况下,如果轴肩处有约束(即有配合规定)则轴肩实际起到定向作用;如果轴肩处没有约束,则可能是实际配合的两处轴孔(Ф16和Ф12)共同起到定向及定位作用,成为事实上的基准.(如图五)总而言之,使用基准需要根据零部件的构造特点及互相之间的配合关系综合分析拟定,在有些状况下设计图纸上互有关联的尺寸配合及位置公差规定可能会自相矛盾,这时需要与有关人员进行沟通解决.图六是一种实际图纸上出现的不合理的同轴度规定的例子:凭直觉看,右端圆孔的同轴度公差为0.1mm,无论是加工还是测量都不会存在什么难度,但分析的成果却与直觉全然不同.左端作为基准的圆柱长度只有3mm,用坐标测量机测量时若测针球径为1.5mm,球顶到工件侧面留0.1mm的间隙,左端面留0.15mm的缩进量,则有效的可测量长度也只能到2mm.此圆柱测量时若第二截面中心相对于第一截面中心的位置测量误差为1μm,则由这两个测得的截面中心计算出的圆柱轴线延伸到零件最右端时距真实的圆柱轴线就有583/2=291.5μm的偏离(如图七所示),这意味着右端圆柱轴线的同轴度误差...