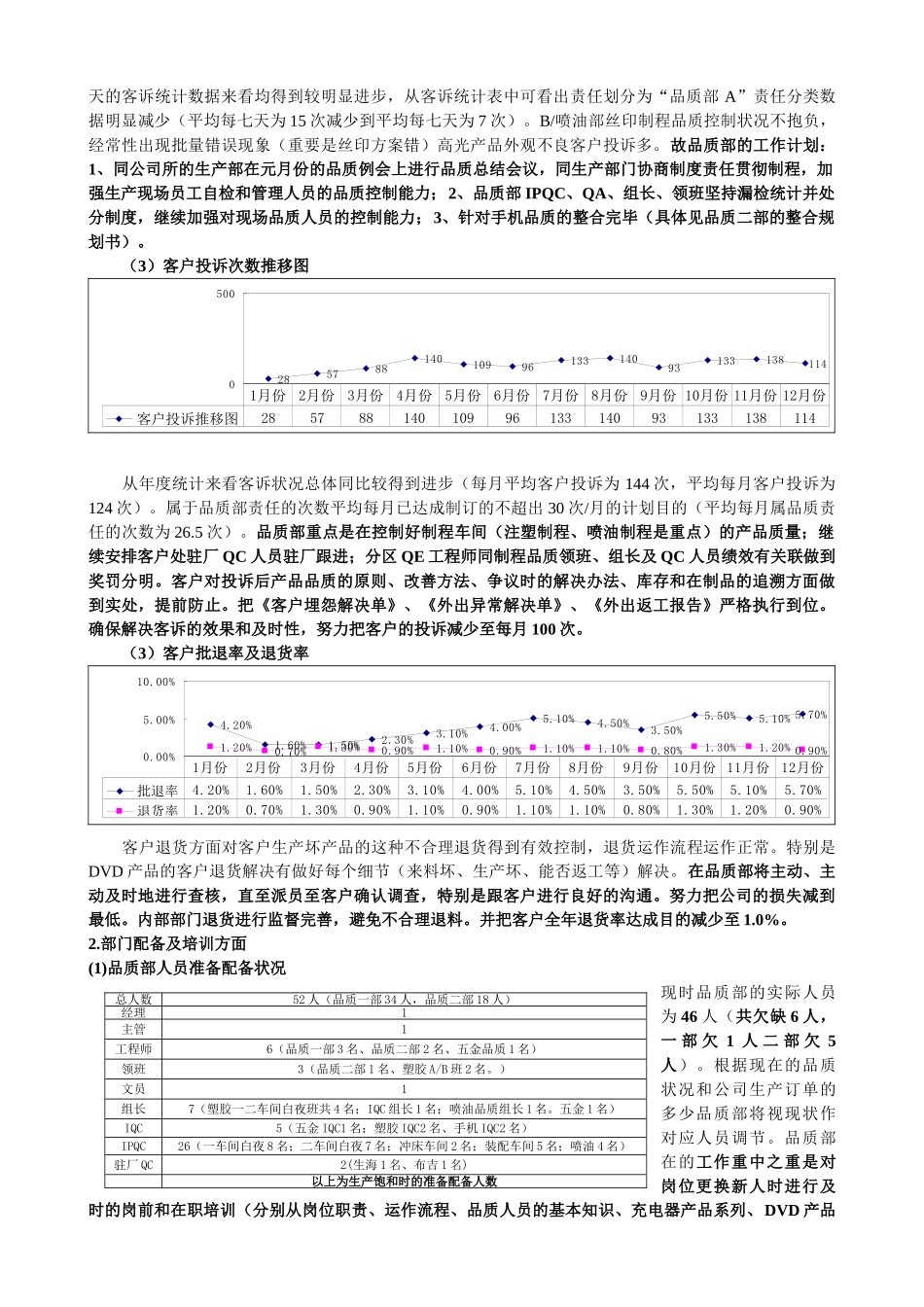

豪璟达实业有限公司==品质部工作总结暨工作计划==尊敬的公司领导鉴于过去一年本部门工作中的成绩与局限性,本人为此作以下总结,详请参阅,局限性之处,恳请指正!1.公司品质目的达成状况(1).IQC退货率推移图1.6%1.9%2.5%1.0%1.8%1.5%1.8%1.4%1.1%3.0%2.7%3.5%0.0%5.0%IQC退货率1.6%1.9%2.5%1.0%1.8%1.5%1.8%1.4%1.1%3.0%2.7%3.5%1月份2月份3月份4月份5月份6月份7月份8月份9月份10月份11月份12月份IQC退货率从年度统计表上可看出整体外发来料品质状况仍维持在一种较差的水平。供应商整体特别是品质管理体制不建全,是来料质量差的重要因素。在中1、针对公司注塑订单量大外发啤塑多的状况,品质部适时增加了品质驻厂人员,对外发模具、生产机台多的供应商进行现场驻厂检查。在确保供应商能确保产品质量外并缩短了交货流程,给公司急货产品及时回厂起到了一定的作用。2、塑胶电镀产品品质良品率状况且较有提高(不良率由的平均12%减少至的6.5%)。为了减少客户投诉和减少浪费对严格客户的电镀产品均进行全检解决。3、塑胶原料来料检查得到执行,有效地控制了由于原料性能不良造成的品质事故。4、辅料检查得不到完整的贯彻,经常性出现物料部不报检的状况。故在的工作中品质部的工作计划:1、坚持设立品质驻厂人员的检查品质控制点;2、电镀产品在控制好注塑素材的基础上减少成品的不良率,加强对供应商的品质控制的督导并进行处分制度,坚持严格客户产品的全检制度;3、针对手机锌合金抛光电镀加工严重影响产品质量和交期的状况,品质部计划年后装配部设立全检人员进行全检(抛光加工不良率在20%下列,电镀产品全部全检)。4、力求把来料退货率控制在10%下列。(2)制程品质状况A/IPQC巡检制程不良率推移图2.0%4.2%3.5%2.8%3.1%2.6%3.3%2.8%3.3%3.7%3.0%2.8%0.0%5.0%制程不良率2.0%4.2%3.5%2.8%3.1%2.6%3.3%2.8%3.3%3.7%3.0%2.8%1月份2月份3月份4月份5月份6月份7月份8月份9月份10月份11月份12月份制程不良率B/QA最后检查不良率推移图0.8%0.6%1.0%0.8%0.8%0.9%0.9%0.9%1.2%1.5%1.5%1.4%0.0%5.0%QA最终检验不良率0.8%0.6%1.0%0.8%0.8%0.9%0.9%0.9%1.2%1.5%1.5%1.4%1月份2月份3月份4月份5月份6月份7月份8月份9月份10月份11月份12月份QA最终检验不良率从年度统计表的数据能够看出IPQC制程和QA最后检查不良是由品质人员抽样检查的不良率,现在生产制程的实际状况仍是处在一种员工自检很差状态(其中涉及生产管理人员的品质意识差的现状),平均每七天开出的《REJ告知单》达103份,平均不良率达21%。1、对制程不良的统计重新设立了生产和检查表格,增加发现问题后解决问题的及时性,但产品品质不良仍得不到生产人员的足够重视改善的力度太小。2、A/制程品质人员自从执行绩效奖金制度后塑胶车间品质人员工作仍较得到提高,特别从每七天的客诉统计数据来看均得到较明显进步,从客诉统计表中可看出责任划分为“品质部A”责任分类数据明显减少(平均每七天为15次减少到平均每七天为7次)。B/喷油部丝印制程品质控制状况不抱负,经常性出现批量错误现象(重要是丝印方案错)高光产品外观不良客户投诉多。故品质部的工作计划:1、同公司所的生产部在元月份的品质例会上进行品质总结会议,同生产部门协商制度责任贯彻制程,加强生产现场员工自检和管理人员的品质控制能力;2、品质部IPQC、QA、组长、领班坚持漏检统计并处分制度,继续加强对现场品质人员的控制能力;3、针对手机品质的整合完毕(具体见品质二部的整合规划书)。(3)客户投诉次数推移图28578814010996133140931331381140500客户投诉推移图28578814010996133140931331381141月份2月份3月份4月份5月份6月份7月份8月份9月份10月份11月份12月份客户投诉推移图从年度统计来看客诉状况总体同比较得到进步(每月平均客户投诉为144次,平均每月客户投诉为124次)。属于品质部责任的次数平均每月已达成制订的不超出30次/月的计划目的(平均每月属品质责任的次数为26.5次)。品质部重点是在控制好制程车间(注塑制程、喷油制程是重点)的产品质量;继续安排客户处驻厂QC人员驻厂跟进;分区QE工程师同制程品质领班、组长及QC人员绩效有关联做到奖罚...