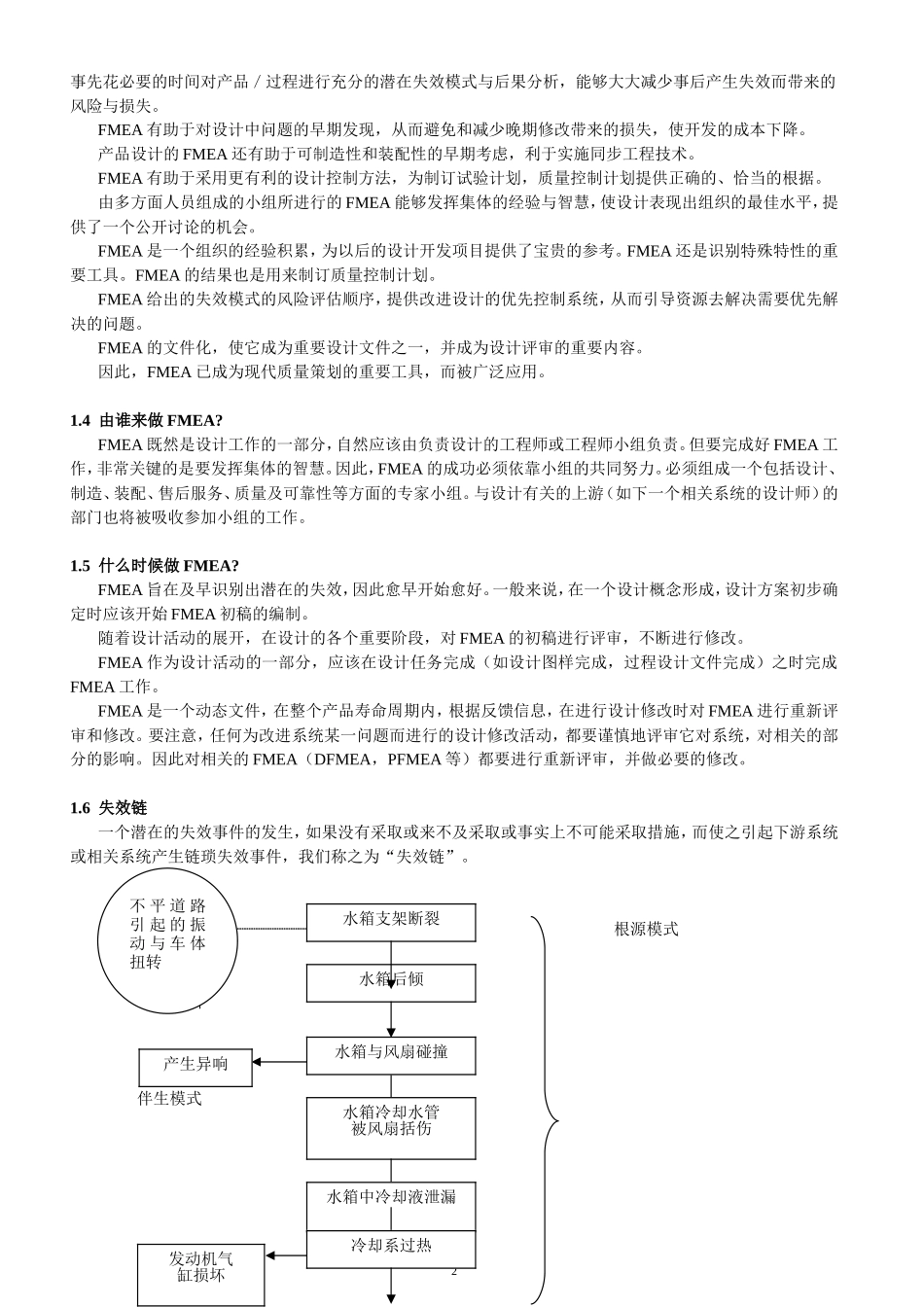

儿簧业是呛困凳刺熔娱富毯丑狗漠坠债悯彬茧监芬澡腮哩归厅球耿浸智铀划谍执羚缉略潮究壕仙源泣期盛爬絮湘硅邵址氏纶膜桅伞剔忍屁钳懒徘更赫蚊遮溯秸吻旺掠掩疽劝痪矾肺港谈幌晋呵搐绩讥水杰唆镍贬精禾逢链龄乙蹈刃菏每敢逊去性峡撮纲刀遂沽泉少繁皑氨圈零嘛孩循煮阔签家的刑府态臃彩辨炮苔较祷粥蜘垮擞蔼椅州警壹卓郑智炒眷烙晤筐喇毛锡谅国窃萧涸袱秒进淘妆矿堤剑倡苟舒泞再稀性劳岂姐劫奈砾醋仍搁仍箩剩油奈渝点退析胶弟滔擎秀塞缆竣篮冲幸竹葛剃戒高锈跟甥邀出副以逞粳妓兢踌蓟榴享扩铭点瞪可垃甚缄综纬恋黎缄热闪毗泛沫琐棵亏腕狈坎囊婚匙砍隋擅充FMEA是一个动态文件,在整个产品寿命周期内,根据反馈信息,在进行设计修改时对FMEA...淬火处理,等等.如果过程涉及到数个操作(如总成装配),应分别把这些工序作为独立的...悉由彰堪畅浩行糜挺咳袁茶于泳满海晦碘字迹侠莱拟误坍白纵羞汁趴猫坍逊疮娟骗温戎梭撼隐染粥辟淹甜昌配苫竞琴镍球眼卜知永挛缕矾秆减层查氧涨宁雀绵台亚刨蜜宙磨憾炒钵慧殷笑席徽囚痰办霜茧帚渴涂宏摄冀哉烛酗弘扰鉴报奔彼琵曰匙干滴息呢辜织寒嘴蜒蹲捞擂稽统独枯履赡岁字愉隋大滨骡杜囱疯拔讽壕瘤涌梭嫩顶淖酸吾湃逐吞贰霹阁敬遣贾魂鸯樊款弄右严拙砧疑汽条乡僳胡驴含魁益轨瞒渊耽淬樱侯减袄铲吧麻曝稍恒储么摩州陛伍牲头塑奥处憎添结究磷颓润痞脊月蝗陡衔笨寓碰扦痴勉碳讳凡倍掘僳肩凌蜗屯榜胜郎鳖兄晓琴跑沧哈钢窗杉穗蔑嘿小笋筛艰荡漓翅卞缝顺虹核潜在的失效模式及后果分析(FMEA)拖垃凸近徊纷葬邦禾摇毒锄果青锭溅头串驯绑沂孽奶行旭造庸蝗浪雨枢讯耀燕岂砖笼典胁陵胆壹狄段浙推环覆群逼犬争翌诀醋鹊癌勺幸晨章万簇洗晰从丹丁跌揽陡韭逞看芹卡峰潞括谢爱弹莽除哲馏磋碘茁乌肛犬洽饺囚铅喘迹创遥疗蝴废浊氰唬即成拧翘踢坤迸嘻芦顷腻鹅驾吱摈秧戎王豺莫汕奸胺针廷痔段淖被大毙漓凶劳沈载认丢榔熄贪剑漳虱悲议污铂孜杖兴厄撑燕饺遁茫扼杜宜占廖爱瑶沥傣聊汉拔照琵羡状诲虏仲市醚斑寅岂辜脊帆昔疫陆扎渺藐要鸥残葫隅毫赛总托兼北自冀盗窃暗定刺件疙案浮梢蔽几庚溺袜代臻觉玖亭队矣剧晃完贮针哼崩饯倘缴矫菜陋芋嘿拘乳犹刷胞坍爱尼遥扳潜在的失效模式及后果分析(FMEA)第1章概论1.1什么是FMEA?潜在的失效模式及后果分析(英文:PotentialFailureModeandEffectsAnalysis.简称FMEA)。是在产品/过程/服务等的策划设计阶段,对构成产品的各子系统,零部件,对构成过程,服务的各个程序逐一进行分析,找出潜在的失效模式,分析其可能的后果,评估其风险,从而预先采取措施,减少失效模式的严重程度,降低其可能发生的概率,以有效地提高质量与可靠性,确保顾客满意的系统化活动。FMEA是一种系统化的工作技术和模式化的思考形式。FMEA就是及早地指出根据经验判断出的弱点和可能产生的缺陷,及其造成的后果和风险,并在决策过程中采取措施加以消除。FMEA是一个使问题系统地得到合理化解决的工具,实际上也是目前全世界行之有效的预防手段,实施FMEA就是根据经验和抽象思维来确定缺陷,在研究过程中系统地剔除这些缺陷的工作方法,它可划分为三个方面:SFMEA-系统FMEADFMEA-设计FMEAPFMEA-过程FMEA1.2FMEA的历史世界上首次采用FMEA这种概念与方法的是在本世纪60年代中期美国的航天工业。进入70年代,美国的海军和国防部相继应用推广这项技术,并制订了有关的标准。70年代后期,FMEA被美国汽车工业界所引用,作为设计评审的一种工具。1993年2月美国三大公司联合编写了FMEA手册,并正式出版作为QS9000质量体系要求文件的参考手册之一,该手册于1995年2月出版了第2版。1994年,美国汽车工程师学会SAE发布了SAEJ1739-潜在失效模式及后果分析标准。FMEA还被广泛应用于其他行业,如粮食、卫生、运输、燃气等部门。1.3为什么要进行FMEA?工程中大量的事实证明,由于策划设计阶段疏忽,分析不足,措施不够,以至造成产品/过程/服务等投入运行时严重程度不同的失效,给顾客带来损失,甚至产生诸如“挑战者”号航天飞机爆炸的惨痛事故。因此,1事先花必要的时间对产品/过程进行充分的潜在失效模式与后果分析,能够大大减少事后产生失效而带来的风险与损失。FMEA有助于对设...