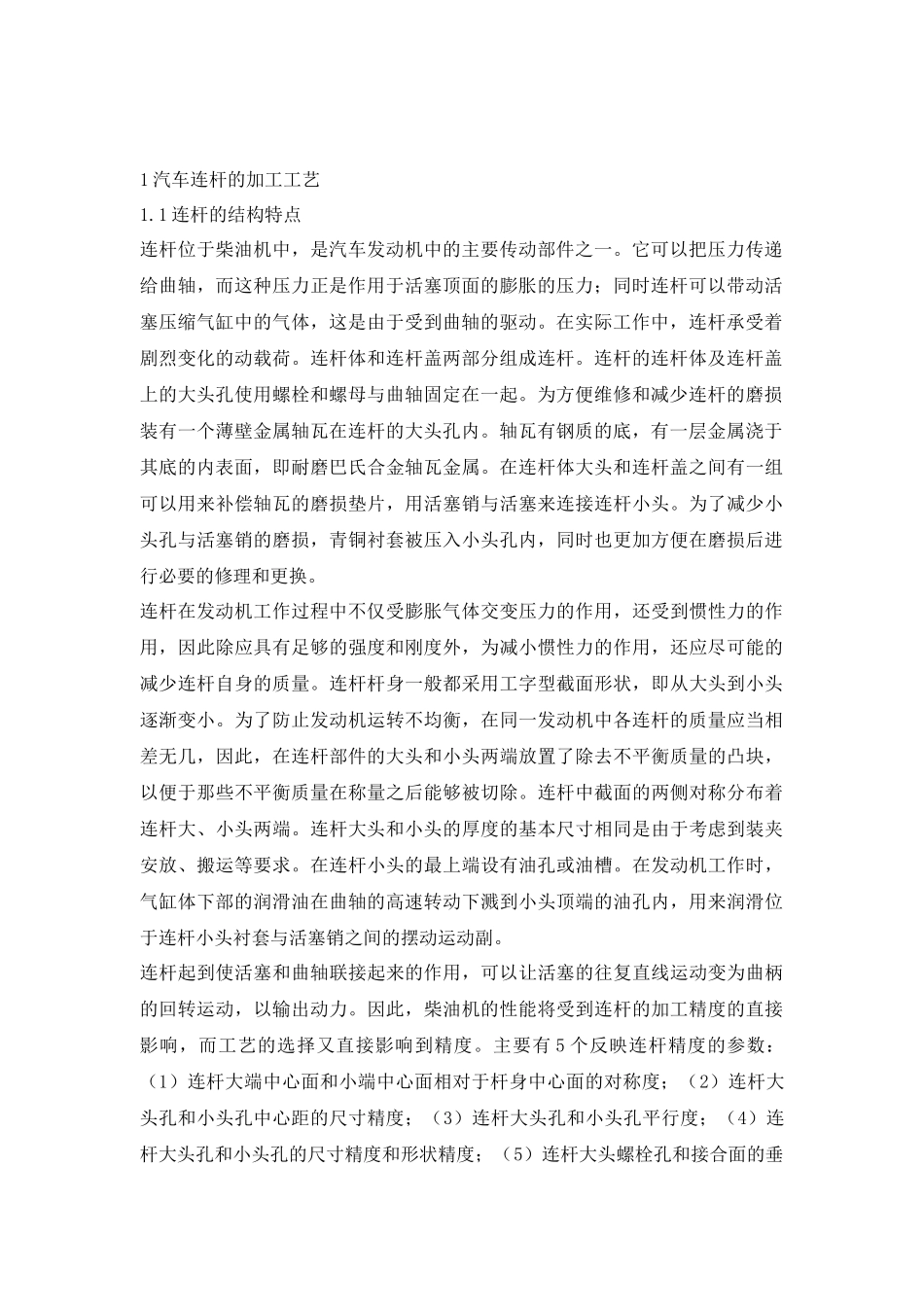

摘要机械制造业的发展日新月异,加之市场竞争越来越激烈,在这种趋势中和发展的大环境下,企业若想要生存发展,就必须在原有的技术上不断地改进生产工艺,力求利益的最大化。那么如何去合理的安排生产工艺路线就显得尤为重要,也是降低成本和提高生产效率的关键。其次,夹具的使用也是提高生产效率的有效途径,传统的手工装夹不仅增大了工人的劳动强度,更重要的是生产效率更是大大降低。本文主要论述了连杆,作为柴油机的主要传动件之一,它的加工工艺及夹具设计。连杆在各种精度要求上都比较高,比如尺寸精度、形状精度以及位置精度;但是连杆的刚性不是很好,很可能会发生变形。因此在实施工艺的整个过程中,就需要我们把各主要表面的粗加工工序和精加工工序分开进行。逐渐减少加工余量、切削力及内应力产生的作用,并在加工后修正变形,最后就能达到零件在一定程度上的技术要求。关键词:连杆;加工工艺;夹具设计;加工余量;切削力;内应力1汽车连杆的加工工艺1.1连杆的结构特点连杆位于柴油机中,是汽车发动机中的主要传动部件之一。它可以把压力传递给曲轴,而这种压力正是作用于活塞顶面的膨胀的压力;同时连杆可以带动活塞压缩气缸中的气体,这是由于受到曲轴的驱动。在实际工作中,连杆承受着剧烈变化的动载荷。连杆体和连杆盖两部分组成连杆。连杆的连杆体及连杆盖上的大头孔使用螺栓和螺母与曲轴固定在一起。为方便维修和减少连杆的磨损装有一个薄壁金属轴瓦在连杆的大头孔内。轴瓦有钢质的底,有一层金属浇于其底的内表面,即耐磨巴氏合金轴瓦金属。在连杆体大头和连杆盖之间有一组可以用来补偿轴瓦的磨损垫片,用活塞销与活塞来连接连杆小头。为了减少小头孔与活塞销的磨损,青铜衬套被压入小头孔内,同时也更加方便在磨损后进行必要的修理和更换。连杆在发动机工作过程中不仅受膨胀气体交变压力的作用,还受到惯性力的作用,因此除应具有足够的强度和刚度外,为减小惯性力的作用,还应尽可能的减少连杆自身的质量。连杆杆身一般都采用工字型截面形状,即从大头到小头逐渐变小。为了防止发动机运转不均衡,在同一发动机中各连杆的质量应当相差无几,因此,在连杆部件的大头和小头两端放置了除去不平衡质量的凸块,以便于那些不平衡质量在称量之后能够被切除。连杆中截面的两侧对称分布着连杆大、小头两端。连杆大头和小头的厚度的基本尺寸相同是由于考虑到装夹安放、搬运等要求。在连杆小头的最上端设有油孔或油槽。在发动机工作时,气缸体下部的润滑油在曲轴的高速转动下溅到小头顶端的油孔内,用来润滑位于连杆小头衬套与活塞销之间的摆动运动副。连杆起到使活塞和曲轴联接起来的作用,可以让活塞的往复直线运动变为曲柄的回转运动,以输出动力。因此,柴油机的性能将受到连杆的加工精度的直接影响,而工艺的选择又直接影响到精度。主要有5个反映连杆精度的参数:(1)连杆大端中心面和小端中心面相对于杆身中心面的对称度;(2)连杆大头孔和小头孔中心距的尺寸精度;(3)连杆大头孔和小头孔平行度;(4)连杆大头孔和小头孔的尺寸精度和形状精度;(5)连杆大头螺栓孔和接合面的垂直度。1.2连杆的主要技术要求连杆上需要进行机械加工的表面主要是:大头孔的两个端面、小头孔的两个端面,连杆体和连杆盖的结合面以及连杆螺栓定位孔等。连杆总成在技术上的主要要求(图1-1)如下。连杆总成图(1—1)1.2.1大头孔和小头孔的尺寸精度以及形状精度为了使大头孔与活塞销能基本配合,同时与轴瓦及曲轴、小头孔也能够密切配合并减少冲击所带来的不良影响并方便传递热量,大头孔表面粗糙度Ra应小于等于0.4μm,公差等级为IT6,圆柱度公差为0.012mm;小头孔表面粗糙度Ra应小于等于3.2μm,公差等级为IT8,。小头压衬套的底孔的圆柱度公差为0.0025mm,素线平行度公差为0.0004mm。1.2.2大头孔和小头孔的轴心线在两个垂直方向上的平行度活塞在汽缸中倾斜是大头孔和小头孔的轴心线在连杆轴线方向的平行度误差造成的,从而进一步造成汽缸壁磨损不均匀,同时使曲轴的连杆轴颈发生边缘磨损,因而大头孔和小头孔的轴心线在连杆轴线方向上的平行度公差较小;而在对不均匀磨损的影...