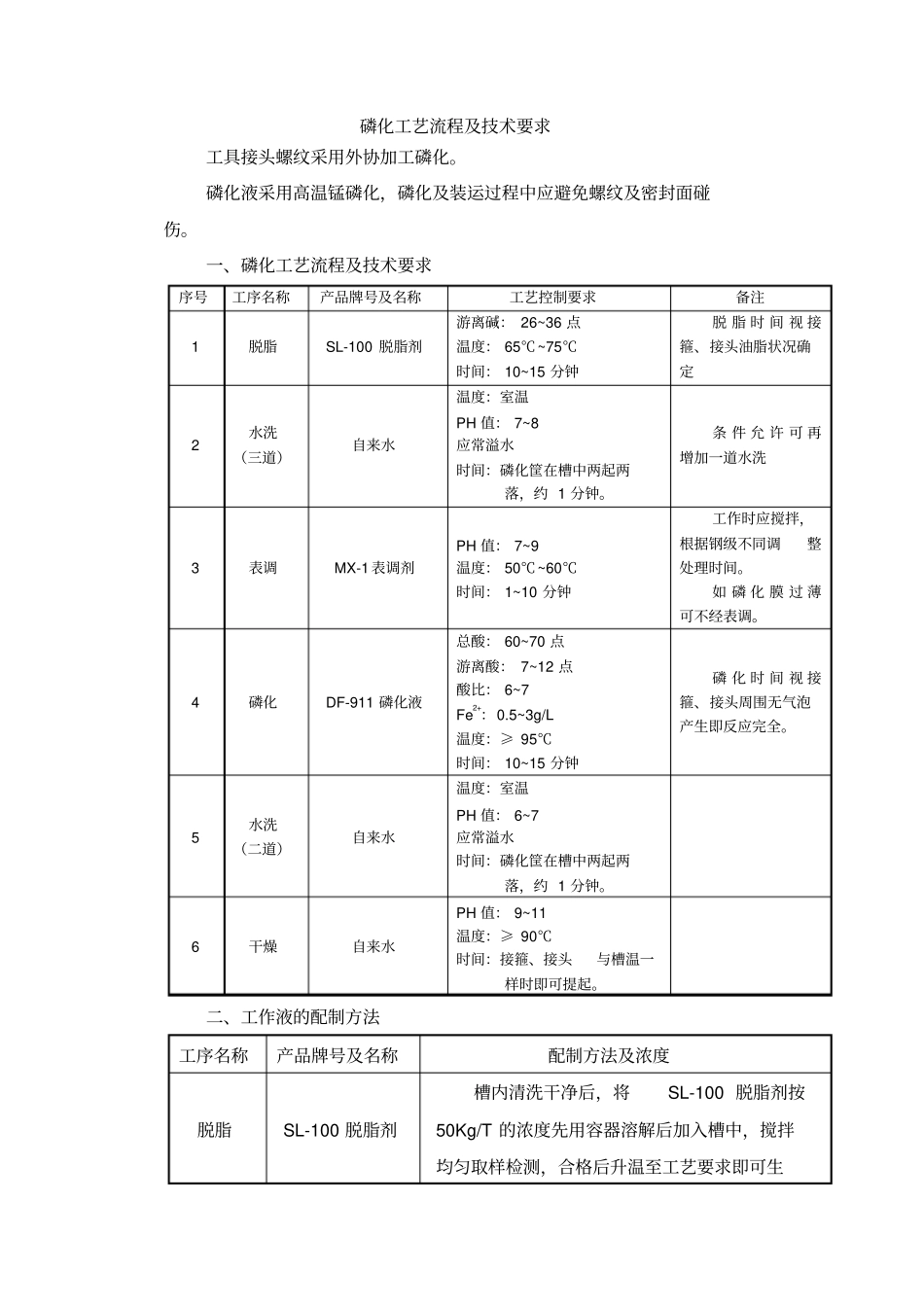

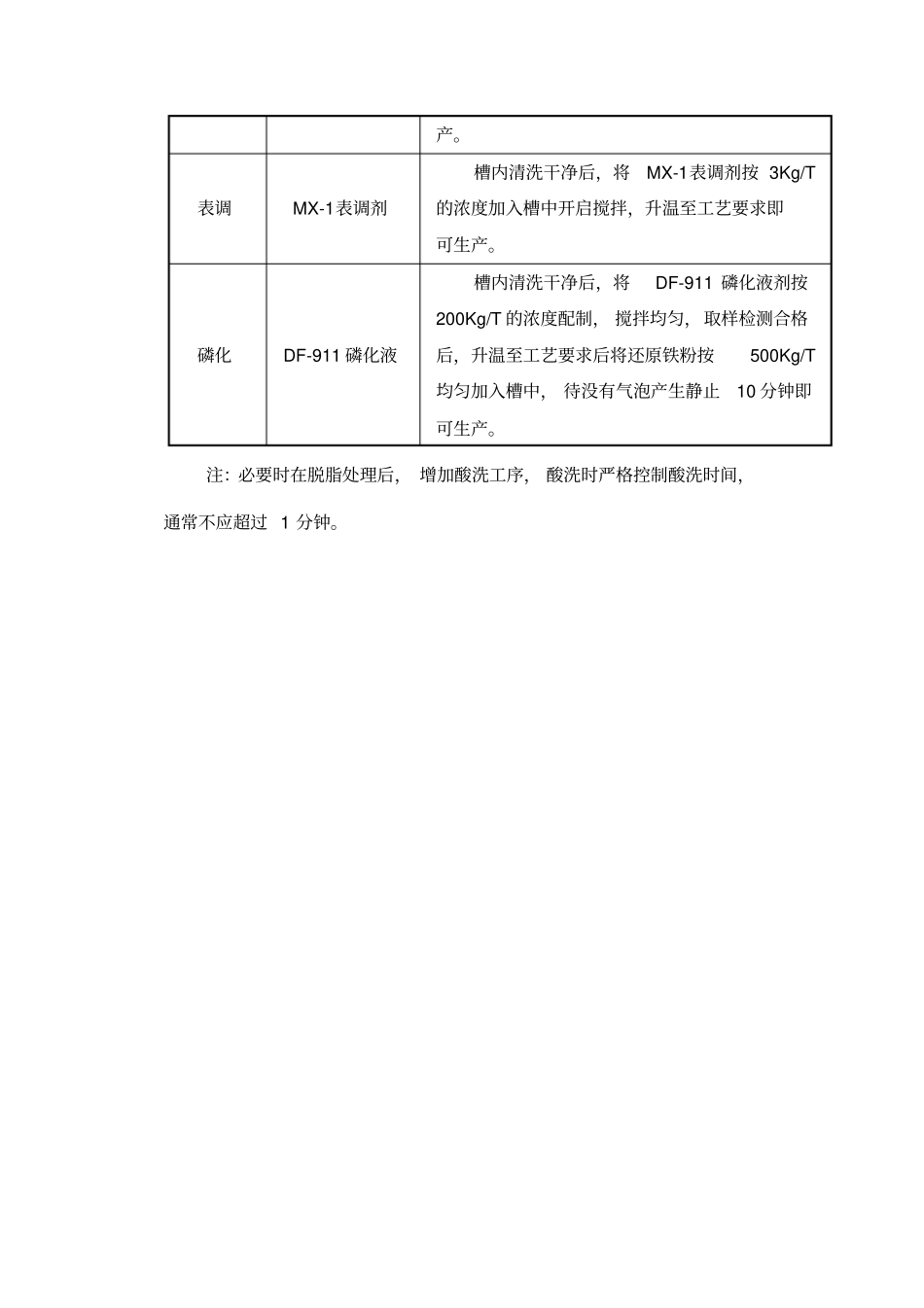

磷化工艺流程及技术要求工具接头螺纹采用外协加工磷化。磷化液采用高温锰磷化,磷化及装运过程中应避免螺纹及密封面碰伤。一、磷化工艺流程及技术要求序号工序名称产品牌号及名称工艺控制要求备注1脱脂SL-100脱脂剂游离碱:26~36点温度:65℃~75℃时间:10~15分钟脱脂时间视接箍、接头油脂状况确定2水洗(三道)自来水温度:室温PH值:7~8应常溢水时间:磷化筐在槽中两起两落,约1分钟。条件允许可再增加一道水洗3表调MX-1表调剂PH值:7~9温度:50℃~60℃时间:1~10分钟工作时应搅拌,根据钢级不同调整处理时间。如磷化膜过薄可不经表调。4磷化DF-911磷化液总酸:60~70点游离酸:7~12点酸比:6~7Fe2+:0.5~3g/L温度:≥95℃时间:10~15分钟磷化时间视接箍、接头周围无气泡产生即反应完全。5水洗(二道)自来水温度:室温PH值:6~7应常溢水时间:磷化筐在槽中两起两落,约1分钟。6干燥自来水PH值:9~11温度:≥90℃时间:接箍、接头与槽温一样时即可提起。二、工作液的配制方法工序名称产品牌号及名称配制方法及浓度脱脂SL-100脱脂剂槽内清洗干净后,将SL-100脱脂剂按50Kg/T的浓度先用容器溶解后加入槽中,搅拌均匀取样检测,合格后升温至工艺要求即可生产。表调MX-1表调剂槽内清洗干净后,将MX-1表调剂按3Kg/T的浓度加入槽中开启搅拌,升温至工艺要求即可生产。磷化DF-911磷化液槽内清洗干净后,将DF-911磷化液剂按200Kg/T的浓度配制,搅拌均匀,取样检测合格后,升温至工艺要求后将还原铁粉按500Kg/T均匀加入槽中,待没有气泡产生静止10分钟即可生产。注:必要时在脱脂处理后,增加酸洗工序,酸洗时严格控制酸洗时间,通常不应超过1分钟。