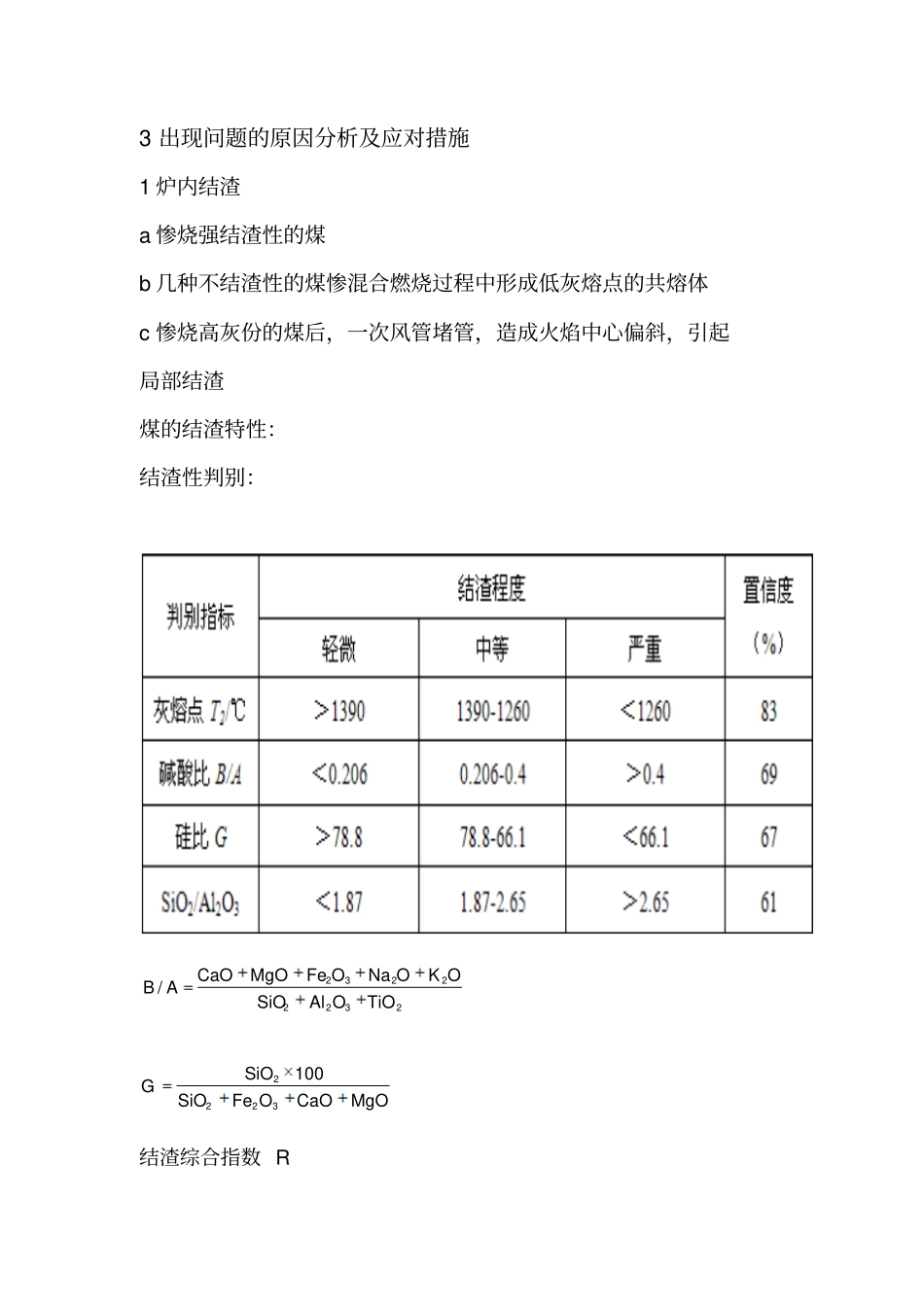

混煤掺烧的安全性及经济性河南电力试验研究院2010年5月1混煤掺烧的必要性1设计煤种供应紧张,采购不到足够数量的设计煤种。2为降低燃煤采购成本,掺烧超出校核煤种的低质煤。3使用设计煤种时存在不安全、不经济,附属系统不适应的情况。4设计为电除尘器,实际燃煤飞灰比电阻较高,除尘器效率大大降低,为满足污染物排放要求,掺烧高硫煤以降低燃煤飞灰比电阻。2混煤掺烧中出现的问题1炉内结渣、2水冷壁高温腐蚀3排烟温度升高4灰渣可燃物升高5制粉系统爆炸6空预器堵灰7附机电耗升高8风机运行不稳定9燃烧稳定性下降,锅炉灭火10参数达不到设计,锅炉出力降低11输灰系统出力满足不了要求12受热面超温13污染物排放超标14一次风管频繁堵管15中速磨石子煤量大增,石子煤排放不及3出现问题的原因分析及应对措施1炉内结渣a惨烧强结渣性的煤b几种不结渣性的煤惨混合燃烧过程中形成低灰熔点的共熔体c惨烧高灰份的煤后,一次风管堵管,造成火焰中心偏斜,引起局部结渣煤的结渣特性:结渣性判别:结渣综合指数R23222232/TiOOAlSiOOKONaOFeMgOCaOABMgOCaOOFeSiOSiOG3222100结渣等级判别界线:采用灰熔点及结渣综合指数能较好地判断煤的结渣倾向混煤的灰熔点不具备加和性,有时比两种单煤都低,有时比两种单煤都高,因此掺烧时除对准备掺烧的煤种进行灰熔点测试外,还应对不同比例掺烧后煤种进行按比例混合后的灰熔点测定以判断掺混煤及混合后煤的结渣特性对于原燃用煤种运行中存在结渣的通过惨烧高灰熔点的煤,提高混煤的灰熔点可以减轻锅炉结渣,混煤的灰熔点应提高≥8%;对于原燃用煤种运行中不存在结渣问题,混煤掺烧时要使混煤的灰熔点不降低或降低<设计的8%,以避免混煤掺烧后发生结渣。神华煤与大同、兖州煤在某些锅炉上掺烧出现结渣加剧现象,原因是神华煤为高CaO的煤种,除与本身煤灰中形成低灰熔点共熔体外,在与高铁煤掺烧时还有多余的CaO与掺烧煤中的Fe2O3形成低灰熔点共熔体,从而在一定比例下出现结渣加剧的现象。应注意神华煤与Fe2O3含量大于7%、Fe2O3/CaO大于3的煤比例在20%~30%出现结渣趋势加剧现象。对于采用储仓式制粉系统的锅炉当掺烧低发热量煤时燃料量增加,给粉机转速增大,若煤粉混合器性能不好,一次风管较易发生度管,此时炉内火焰中心偏斜,造成局部结渣,对此应提高一次风压或进行煤4.5019.00023.028.0/24.12322GtOAlSiOABR粉混合器改造。2水冷壁高温腐蚀在掺烧高硫煤时,炉内水冷壁比较易出现高温腐蚀。燃煤硫份的高低应以折算硫份为准,燃用高硫煤时炉内存在较高浓度的H2S气体,H2S与炉管发生反应形成腐蚀,在壁面存在较高CO浓度、炉管温度较高时,腐蚀速率加快,特别是在高参数的亚临界、超临界锅炉上能在较短时间造成水冷壁破坏。烧高硫煤防止高温腐蚀的方法主要是:A通过燃烧调整或燃烧器改造降低壁面附近CO浓度,提高O2浓度。B对易发生高温腐蚀的部位进行喷涂,阻止H2S与炉管的直接接触。3燃烧不稳,锅炉灭火当原燃用煤种燃烧特性较好(干燥无灰基挥发份较高或发热量较高),掺烧燃烧特性较差的煤(干燥无灰基挥发份较低或发热量较低)时,锅炉燃烧的稳定性会降低,严重者会引发锅炉灭火发生。其原因是掺烧燃烧特性较差的煤(干燥无灰基挥发份较低或发热量较低)着火温度较高,煤粉气流加热到着火点所需吸收的热量较多,而供给的着火热不变时煤粉气流的着火困难,必然引起燃烧不稳。锅炉设计时所采用的炉膛容积热负荷、断面热负荷、燃烧器区域热负荷、燃烧器不布置方式与所采用的设计煤种相适应,当煤质下降较多以后锅炉的原结构设计与煤质已不相适应,因此掺烧煤质应有一定的限制,采用混磨混烧方式掺烧时原则上掺混后的煤质应达到适耗煤质的要求。●设计煤种设计煤种按下表所规定的变化范围控制:煤种Vdaf偏差%Aar偏差%Mar偏差%Qnet,ar偏差%ST偏差%无烟煤-1±4±3±10-8贫煤-2±5±3低挥发分烟煤±5±5±4高挥发分烟煤±5+5~-10±4褐煤±5±5±7●适耗煤种●煤质好于最差校核煤种,低于设计煤种规定的变化范围的下限煤种为适耗煤种。当相邻煤种掺混后煤质低于适耗煤种时,应采取相应的手段才能保证燃烧的稳定。采用手段主要从降低煤粉的着火温度、减...