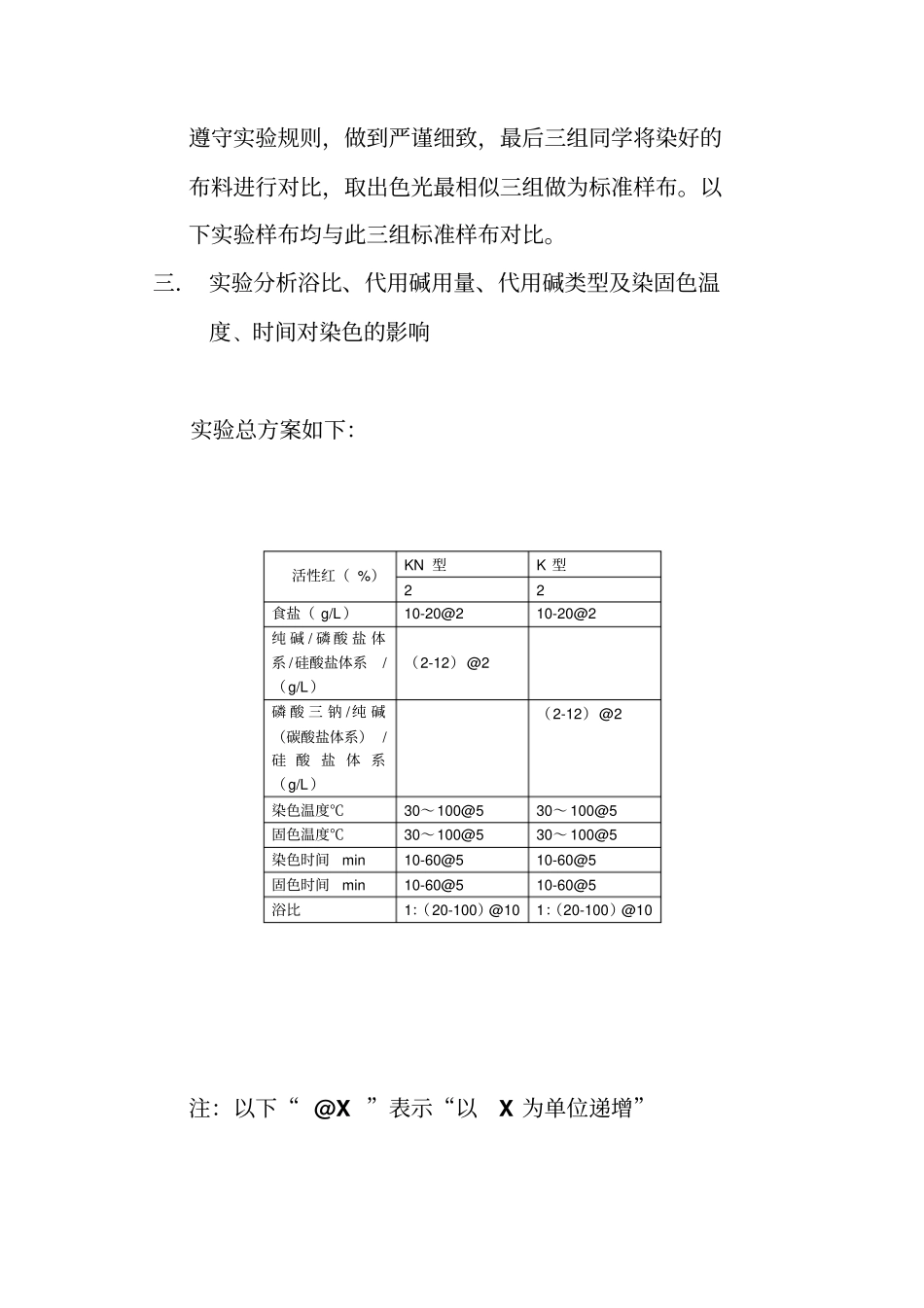

活性染料环保节能染色方法创新实验方案一.实验前准备相关实验仪器的准备:药匙,玻璃棒,恒温水浴锅,温度计,电子天平,烧杯等。相关实验材料与试剂的准备:漂白全棉面料,活性染料,磷酸三钾,氢氧化钾,氢氧化钠,硅酸钾,碳酸钠,柠檬酸盐,丙烯酸盐等。二.实验原理与配方活性染料是一类分子结构中含有活性基团的染料,在碱性条件下,能与纤维素纤维上的羟基反应形成共价键结合,从而使染料固着在纤维上。活性染料中活性基团的活性决定了染料染色的工艺条件。按染色条件可以分为低温型、中温型和高温型;按染色方法可以分为浸染、轧染和冷轧堆染色。在酸性条件下,活性染料的活性基团能与蛋白质纤维上的氨基、羟基发生反应形成共价键结合,从而使染料固着在纤维上活性红(%)KN型K型22食盐(g/L)2020纯碱(g/L)12磷酸三钠(g/L)12染色温度℃55~6090~100工艺曲线如下:操作步骤:称量棉布重量,计算各药品的用量和染液体积;称取染液放入烧杯中,先加少量水(k型30--40)调匀,然后加适量水至所需体积;染液升温至染色温度,织物放入烧杯中,染10分钟,加入食盐,染20分钟,升温至固色温度,加碱剂,染30分钟;冷水洗后,洗涤剂洗(2—3g/L,95℃5—10min)水洗,晾干。以此实验为参照标准,变化其中化学试剂的用量、温度大小或者时间的长短,来观察实验的结果。例如:以温度为对象,三组控制不同的温度进行实验,观察实验结果,比较实验差异,总结实验经验。三组同学分别用上述配方进行两次实验,过程中严格固色温度℃55~6090~100染色时间min3030固色时间min3030浴比1:501:5010minC15minA55℃1/2B10min30-60min60℃1/2B工艺曲线遵守实验规则,做到严谨细致,最后三组同学将染好的布料进行对比,取出色光最相似三组做为标准样布。以下实验样布均与此三组标准样布对比。三.实验分析浴比、代用碱用量、代用碱类型及染固色温度、时间对染色的影响实验总方案如下:注:以下“@X”表示“以X为单位递增”活性红(%)KN型K型22食盐(g/L)10-20@210-20@2纯碱/磷酸盐体系/硅酸盐体系/(g/L)(2-12)@2磷酸三钠/纯碱(碳酸盐体系)/硅酸盐体系(g/L)(2-12)@2染色温度℃30~100@530~100@5固色温度℃30~100@530~100@5染色时间min10-60@510-60@5固色时间min10-60@510-60@5浴比1:(20-100)@101:(20-100)@10(1)工艺曲线(代用碱)(2)工艺曲线(1)合理设计和控制染色工艺实现无盐和低盐染色。通过严格精确控制染色过程(如半制品的PH值、浴比、温度、10minC15minA60℃1/2B10min30-60min30-100@51/2B工艺曲线10min10minCx15minA30-100@5℃1/2B10min30-60min60℃xmin1/2B工艺曲线升温速率、染化料添加方式、碱剂性质和用量、染色时间以及纤维结构和性能等),减少盐染化料的用量,减少废水排放。(2)合理配比磷酸盐体系代用碱,选择磷酸三钾,氢氧化钾,氢氧化钠配成高PH碱液,选择磷酸二氢納、磷酸配成低PH碱液,以不同的比例混合就可以得到一系列PH碱液。合理配比硅酸盐体系代用碱,选择氢氧化钾、硅酸钾)配比比例不同的碱液。(3)合理配比碳酸盐体系代用碱,选择氢氧化钠、氢氧化钾、碳酸钠配成比例不同的碱液,这无机碱和有机碱组成的混合碱。实验方法采用控制变量法,即当固色碱剂为碳酸盐体系时,三组同学同时改变其中一个因素,做完后再改变下一个因素。实验过程中很难做到只改变一个条件,因此便要要求我们要做到步骤细密,过程严谨,细心。控制好促染剂加入的次数,加入的时间及每次加入的量。加入碱剂的方法和时间应符合实验要求,同时在实验过程中的所有有关数据必须进行详细记录,对于发生的不可预料的现象大家集体分析并且一起解决。