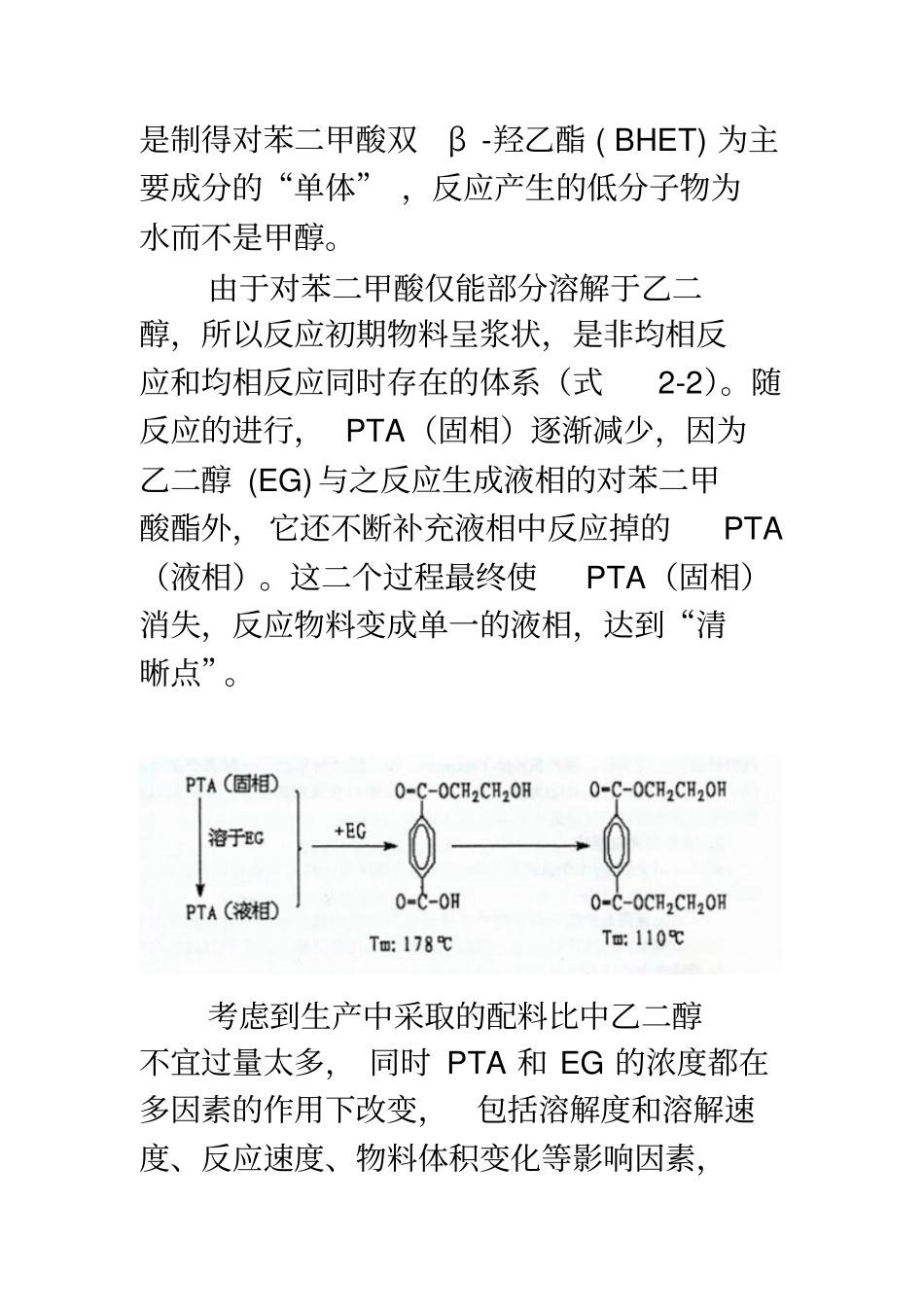

聚酯熔体直接双向高速拉伸聚酯薄膜(BOPET)工艺:直接酯化缩聚法此法就用PTA与EG直接酯化为BHET.或低聚体,然后再进行缩聚反应(式2-1)。由于避免使用易燃的甲醇,减少了甲醇的回收等问题;流程缩短、反应设备效率增加;生产较安全,这些优点使此法比酯交换法处于较先进的地位,故近年新建的生产线多采用此法。(1)对苯二甲酸与乙二醇的酯化反应直接酯化缩聚法与酯交换法的主要差别在于用纯的对苯二甲酸(PTA)而不用DMT来制备对苯二甲酸与乙二醇的低聚体,而不是制得对苯二甲酸双β-羟乙酯(BHET)为主要成分的“单体”,反应产生的低分子物为水而不是甲醇。由于对苯二甲酸仅能部分溶解于乙二醇,所以反应初期物料呈浆状,是非均相反应和均相反应同时存在的体系(式2-2)。随反应的进行,PTA(固相)逐渐减少,因为乙二醇(EG)与之反应生成液相的对苯二甲酸酯外,它还不断补充液相中反应掉的PTA(液相)。这二个过程最终使PTA(固相)消失,反应物料变成单一的液相,达到“清晰点”。考虑到生产中采取的配料比中乙二醇不宜过量太多,同时PTA和EG的浓度都在多因素的作用下改变,包括溶解度和溶解速度、反应速度、物料体积变化等影响因素,因此,反应速度多少还受酯料比的影响,表现在清晰点出现的确良时间,以及相同反应时间所达到的转化率等的差别。目前生产中采用的配料的摩尔比为PTA:EG=1:1.1~1.4,乙二醇用量的多少除考虑浆料稠度对输送的影响外,还决定于酯化的工艺和能耗等。显然,直接酯化采用的配料的摩尔比远低于酯交换法采用的DMT:EG=1:2.1~2.3,换句话说,酯交换法第一步形成的是对苯二甲酸双β-羟乙酯,而后第二步预缩聚才形成3~6聚合度的低聚体,直接酯化法则在酯化阶段基本赛马时便达到了低聚体。这样的结果,无疑对减少降压过程中因过量乙二醇迅速气化而产生暴沸冲料的现象非常有利,也减少了蒸出乙二醇的能耗。(2)影响酯化过程的因素1)温度和压力当配料比确定后,反应速度决定于反应温度和压力。温度的作用除改变反应速度常数(A)外,更主要的是提高PTA在反应物料液相中的溶解度,加快在均相中的反应。压力的升高虽然也有利于提高PTA在反应物料中的溶解度,但另一方面又使水的分压提高,不利排出,反使逆反应加强,所以压力的高低和如何操作是要多方面考虑后选择的问题。从现有的生产技术看,一般采用的压力都不高,近于在常压下进行,即使加点压力,也多安排在第一酯化釜(阶段)。2)酯化产物由于在液相中均相进行的反应速度较在非均相的液固间进行的反应速度要快和均匀。采取在酯化釜内适当保留一定量的被视为“溶剂”的酯化产物。这一技术对提前清晰点的到来和缩短酯化过程的时间,提高生产效率,起到了很好的作用。3)催化剂醋酸盐,或醋酸盐加金属氧化物,可作为加速酯化反应的催化剂。(3)缩聚反应生产中实际用的乙二醇配比较低,酯化后已达到一定聚合度的低聚体,只有少部分的BHET,因此,缩聚反应阶段会有如式(2-3)反应。其中前二个反应才能使分子链增长,摩尔质量增大,后一个反应只是进行一次酸解反应而已,平均摩尔质量基本不变。一.BOPET薄膜主层和母料层的性能指标。主层母料IV0.653IV0.576COOH21.8COOH33.22MP℃259.2MP℃259.6水分0.06水分0.04色值L73.1A-3.9B2.9色值L76.8A-4.0B8.6ASH0.013ASH0.662电导率3.4946E-08百粒重1.85g二.聚酯熔体直接双向高速拉伸聚酯薄膜(BOPET)12微米两点拉伸工艺之纵向拉伸(MDO)。MDOTMDODRAWMDOLOAD6810038.668100.219.6701007.2701006.7721007.9741005.875100.14.776100.25.278100.16.280100.15.3821002.483100.23.984100.3-14.2853458.4861004.487100-3.5861157.92699.98.3301007.7301005.2三.聚酯熔体直接双向高速拉伸聚酯薄膜(BOPET)12微米工艺之横向拉伸(TDO)。TDOTTDOSPINDLES892600962537982492103247510524771093850112528611567251808104235948523594852359485160948692.5948526.59211隔离区没加入89108935894289448944四.四聚酯熔体直接双向高速拉伸聚酯薄膜(BOPET)...