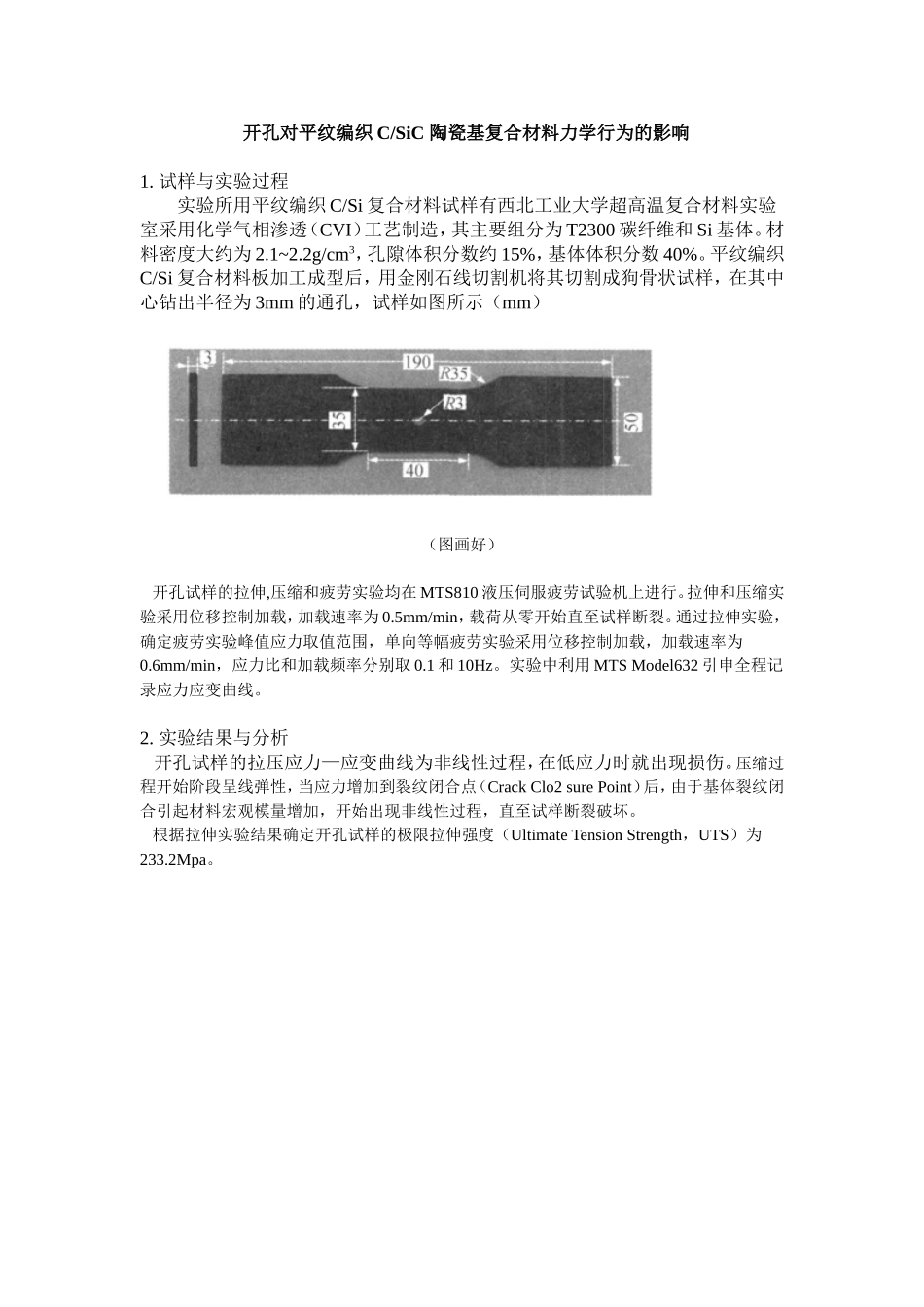

开孔对平纹编织C/SiC陶瓷基复合材料力学行为的影响1.试样与实验过程实验所用平纹编织C/Si复合材料试样有西北工业大学超高温复合材料实验室采用化学气相渗透(CVI)工艺制造,其主要组分为T2300碳纤维和Si基体。材料密度大约为2.1~2.2g/cm3,孔隙体积分数约15%,基体体积分数40%。平纹编织C/Si复合材料板加工成型后,用金刚石线切割机将其切割成狗骨状试样,在其中心钻出半径为3mm的通孔,试样如图所示(mm)(图画好)开孔试样的拉伸,压缩和疲劳实验均在MTS810液压伺服疲劳试验机上进行。拉伸和压缩实验采用位移控制加载,加载速率为0.5mm/min,载荷从零开始直至试样断裂。通过拉伸实验,确定疲劳实验峰值应力取值范围,单向等幅疲劳实验采用位移控制加载,加载速率为0.6mm/min,应力比和加载频率分别取0.1和10Hz。实验中利用MTSModel632引申全程记录应力应变曲线。2.实验结果与分析开孔试样的拉压应力—应变曲线为非线性过程,在低应力时就出现损伤。压缩过程开始阶段呈线弹性,当应力增加到裂纹闭合点(CrackClo2surePoint)后,由于基体裂纹闭合引起材料宏观模量增加,开始出现非线性过程,直至试样断裂破坏。根据拉伸实验结果确定开孔试样的极限拉伸强度(UltimateTensionStrength,UTS)为233.2Mpa。表1为开孔试样的,拉伸,压缩和疲劳性能,可看出,开孔使平纹编织C/Si陶瓷基复合材料的性能有一定程度降低。拉伸强度和破坏应变分别降低了12.2%和54.9%,压缩强度和破坏应变分别降低了12.2%和54.9%,拉破坏应变降低的程度比较大,说明开孔使试样的韧性降低。(1)拉伸试验拉伸试验分为单调拉伸试验和循环加卸载试验两个部分,单调拉伸试验采用位移控制加载,加载速率为0.5mm/min,载荷从零开始直至试验件断裂;循环加卸载试验采用载荷控制加载,加载速率为710N/min,载荷从零开始,加载到大约710N进行卸载,卸载到接近零时再次加载到比原来载荷水平高710N左右,然后再卸载到接近零,如此重复,直至试验件断裂。试验时,首先将试件上端夹持在固定的夹具中,然后调整下方夹具位置,将下端夹紧,在试验机控制PC中输入保护参数即可进行试验,试验过程中利用MTSModel6犯引伸计全程采集轴向应变,如图2-5中所示用橡皮筋固定在试验件上,其测量应变的长度为50mm。由引申计测量到的轴向应变通过数据采集卡接入数据采集PC,整个试验系统示意图如图2-7所示。试验结束后处理数据得到单调拉伸和循环加卸载过程应力一应变曲线以及描述材料损伤的量(卸载模量、残余应变、迟滞环宽度)随卸载应力的变化关系曲线。最后采用光学显微镜(DZ3ZOOMMicroscope)观察试验件断口,分析其损伤破坏机理。二维编织C·SIC复合材料开孔构件的力学性能航空、航天器上使用的复合材料,大多数都用在复杂物理、化学或高温环境下的承力结构或部件上[ll,因此对于复合材料结构件的研究显得更为重要。本章主要研究复合材料开孔构件常温下的拉伸、压缩和疲劳性能。大量的试验结果表明复合材料开孔试验件拉伸、压缩强度以及疲劳性能主要取决于孔的尺寸和试件宽度之比。开孔试件和光滑试件力学性能的差别是由于孔周围应力集中引起的,对于如图5一1所示的承受轴向载荷或疲劳载荷的开孔复合材料平板,应力集中系数长和疲劳缺口系数Kf分别可以表示为[2]:式(5-l)和(5-2)中,为板边上的应力(按板净截面面积计算的),R为开孔的半径,分别为光滑试验件和缺口(或开孔)试验件的疲劳极限强度。一直以来,人们都在试图建立复合材料开孔试验件的强度准则,但由于复合材料开孔试验件损伤和破坏机理的复杂性,目前大多数强度模型都是经验或半经验形式的,whitney和Nuismer提出了点应力准则(Psc)和平均应力准则(ASC)13]。(l)点应力准则点应力准则认为,对于图5-1所示的带孔板,当沿y轴距离开孔边上为d0的点的应力,达到不开孔板的强度时,带孔板发生破坏:2二维编织C一Sic复合材料带孔试件的轴向拉一压性能1拉伸行为典型的二维编织C/SIC复合材料带孔构件拉伸应力一应变曲线如图5一2所示。对比图3一2可以发现,二维编织C/SIC复合材料带孔构件的拉伸应力一应变曲线和二维编织C/siC复合材料的拉伸应力一应变曲线较为相似,仍具有明显的非线性特...