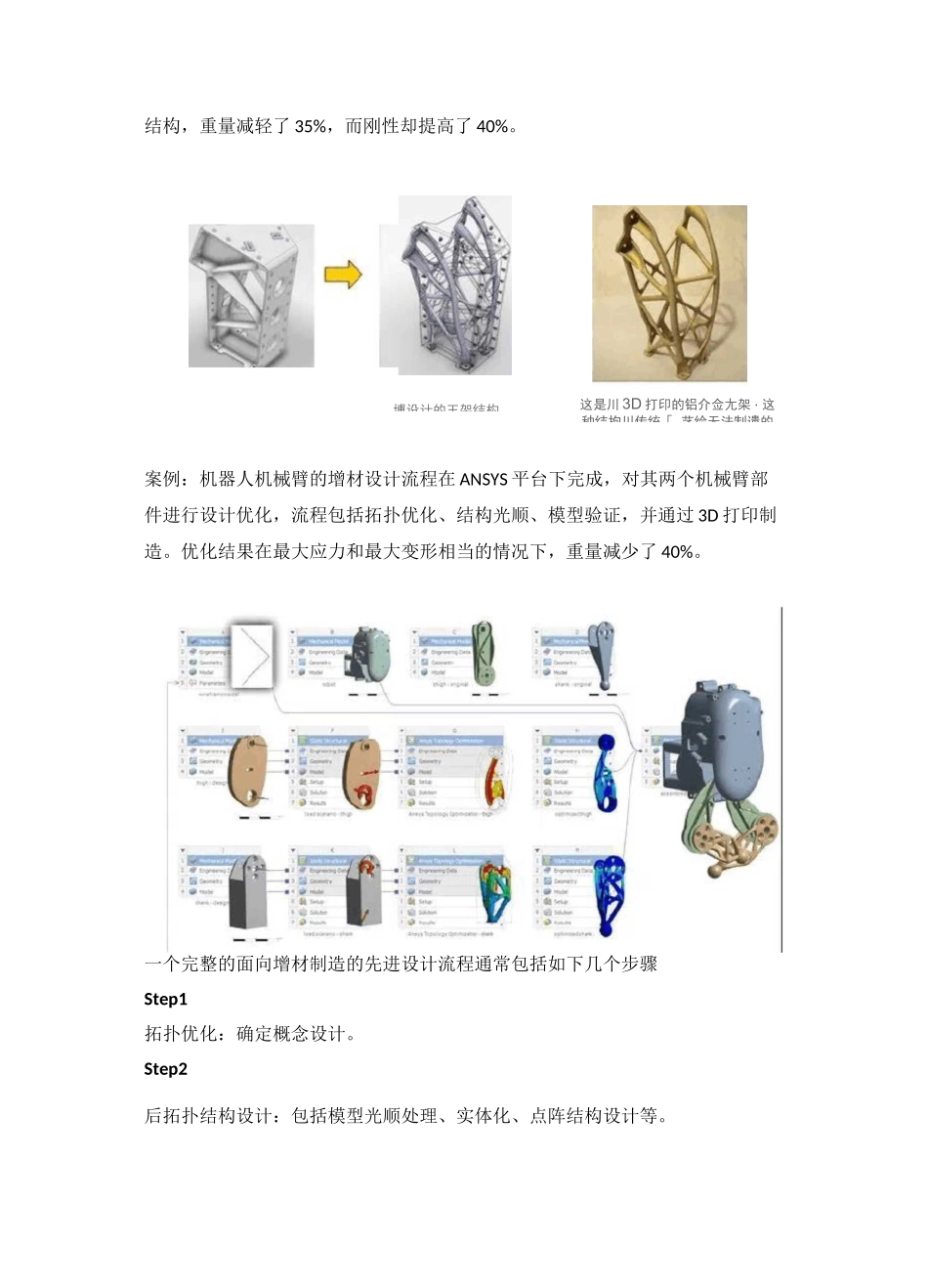

宾口亞瓜MD科学香(www.51^ape.com}以行业融与担勢鯛为樓心關力r成为国际上師先的曙材制翻域的专业咨潮啸,通过3D科爭番申国与犯科学綱訓的专业拠分析人耶洽作”湘t純隨了違接MDJJ印技术发眄传帥趣业的榴展箭窯.应为国师上遢有增材制造是未来制造业的发展趋势,其优势是可以实现传统工艺手段无法制造的设计,比如复杂轻量化结构、点阵结构设计、多零件融合一体化制造。增材制造是工艺的革命,同时,也打开了设计的枷锁,带来了产品设计的革命。在面向增材的设计中,需要重新审视原有设计,关注增材制造与其它工艺的不同之处,充分发挥增材的优势,这些差异会给我们带来面向增材的设计机会。通过介绍基于拓扑优化的先进设计经典案例来理解发挥增材制造潜力的设计特点,并通过我们介绍的面向增材制造的先进设计完整过程的介绍来分享仿真优化为核心的增材制造设计思维。https://v.qq.com/x/page/t0814ksdxsu.html视频:拓扑优化案例:通讯卫星支架结构经过拓扑优化的再设计,去掉了44个铆钉成为一体化结构,重量减轻了35%,而刚性却提高了40%。案例:机器人机械臂的增材设计流程在ANSYS平台下完成,对其两个机械臂部件进行设计优化,流程包括拓扑优化、结构光顺、模型验证,并通过3D打印制造。优化结果在最大应力和最大变形相当的情况下,重量减少了40%。一个完整的面向增材制造的先进设计流程通常包括如下几个步骤Step1拓扑优化:确定概念设计。Step2后拓扑结构设计:包括模型光顺处理、实体化、点阵结构设计等。博设计的王架结构这是川3D打印的铝介佥尢架・这种结拘川传统「.艺绘无法制遗的Step3设计验证:对设计方案进行性能仿真,确定其符合设计要求。Step4参数优化:在设计验证的基础上进一步进行详细的设计优化和定型来源:安世中德拓扑优化拓扑优化基于已知的设计空间和工况条件以及设计约束,考虑工艺约束,比如增材制造的悬垂角,确定刚度最大、质量最小的设计方案。它通过计算材料内最佳的传力路径,通过优化单元密度确定可以挖除的材料,最终的优化结果为密度分布:0(完全去除)~1(完全保留)。拓扑优化革新了传统的功能驱动的经验设计模式,实现了以实现产品性能驱动的设计,成为真正的正向设计模式。图片来源:on3dprinting.com拓扑优化的成熟产品比较多,如ANSYSTopology、Genesis、optiStruct、SolidThinking、Tosca等。根据3D科学谷,随着3D打印对拓扑优化工具需求的发展,市场上还出现了基于云的拓扑优化软件,例如ParaMatters的CogniCAD和Frustum的Generate(被PTC收购)。后拓扑结构设计拓扑优化仅仅给出材料分布的概念设计,在拓扑优化概念设计模型的基础上,应用专业的后拓扑模型处理技术进行后拓扑模型处理,在最大限度保留拓扑优化结构特征的基础上形成符合力学要求、美学要求以及装配要求的最终设计模型,并根据需要对其进行参数化以利后续参数化详细设计。后拓扑模型处理的关键环节如下,根据需要选择具体步骤。Step1拓扑优化结果(保留材料区域)输出STL格式。Step2片体模型处理(清理、修复、光顺、逆向工程等)。Step3实体建模操作:点阵结构设计、实体化、模型重构等。Step4模型参数化(如果后续需要进行参数优化)。后拓扑模型结构设计需要可对片体模型进行处理和逆向工程操作的软件工具,如ANSYSSpaceclaim、Materialise3-Matic等。图片:拓扑优化光顺模型重构模型,来源安世中德点阵结构设计与优化点阵结构不仅仅是一种轻量化结构,也是一种功能性结构,比如减振、降噪、隔热、防火等功能,增材制造技术使得复杂点阵结构的大量应用成为可能。点阵结构的设计与拓扑优化可以实现流程上的集成,基于拓扑优化可以实现点阵结构的优化设计,以ANSYSTopology为例,基于选定的点阵结构类型,拓扑优化可以对点阵结构密度进行优化,基于优化的点阵结构密度,ANSYSSpaceclaim自动生成变密度的点阵结构。Dm优建2婀對「仲和盒器芻蠶愿皿-相朋图:点阵结构优化,来源安世中德5起5«upd呼saujon7B花p事胡出neeOpEwntze-dPart点阵结构设计需要专业的设计软件来完成,例如ANSYSSpaceclaim和Materialise3-Matic均提供了多种内置点阵结构,用户可以直接选择点阵结构类...