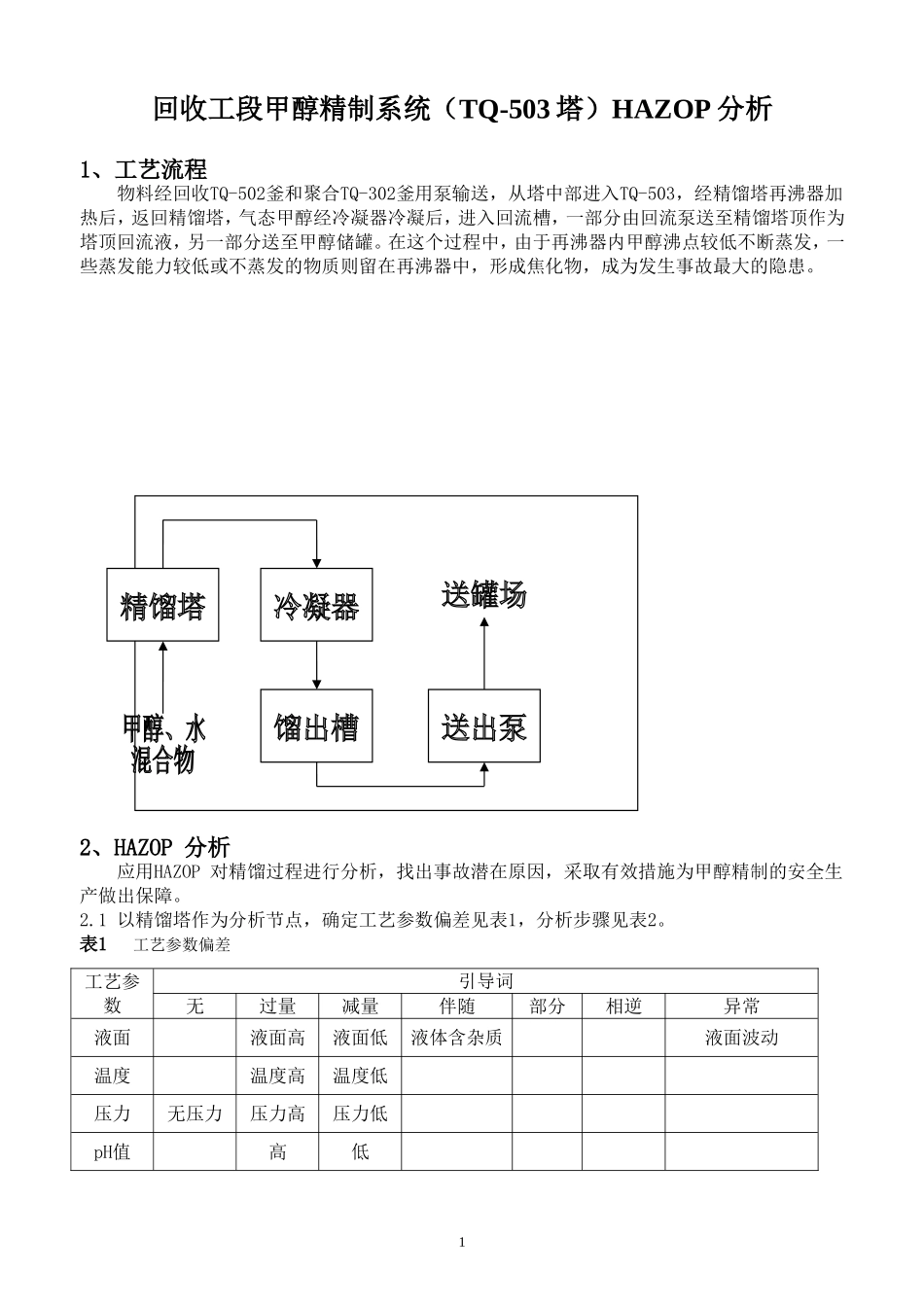

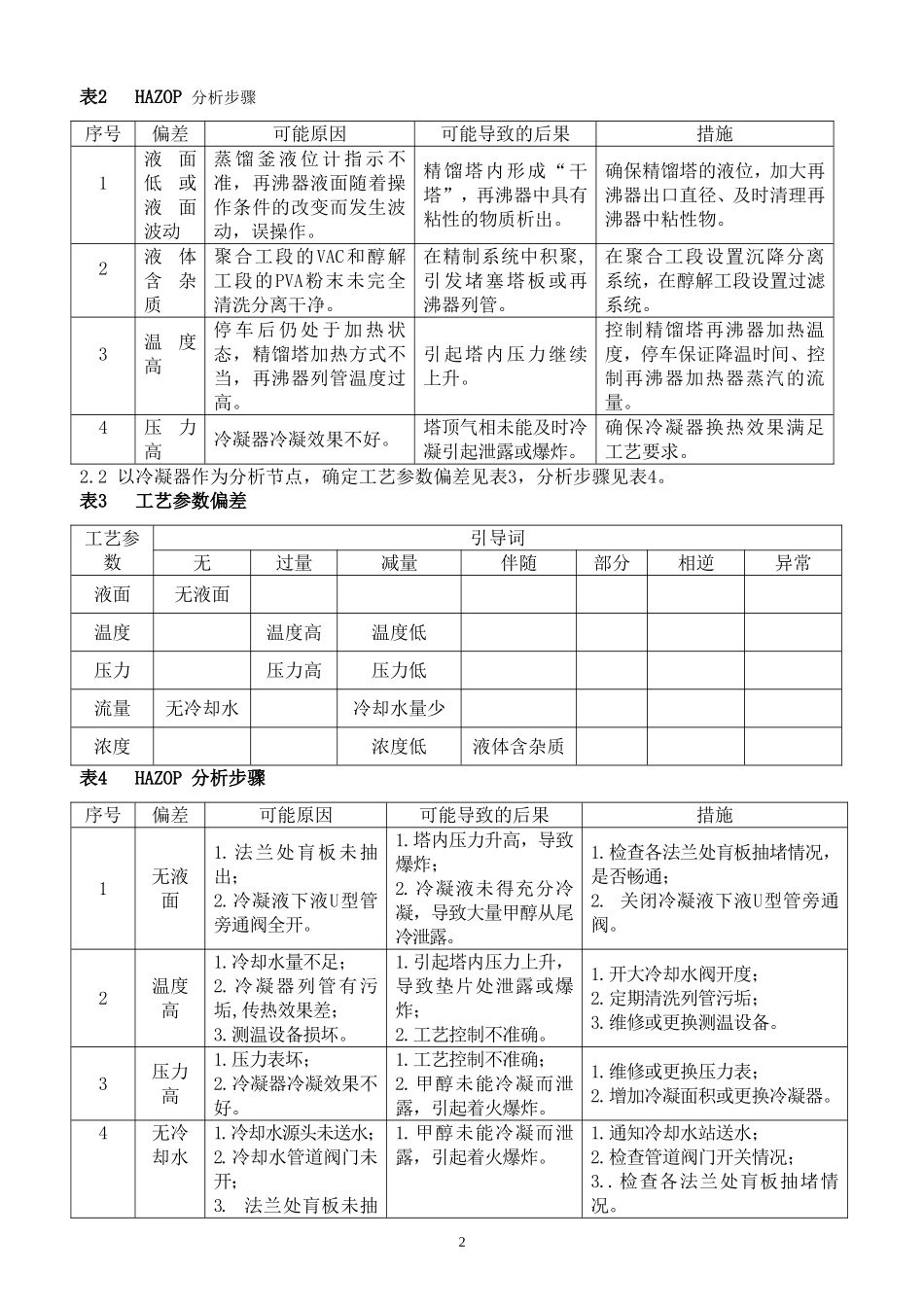

回收工段甲醇精制系统(TQ-503塔)HAZOP分析1、工艺流程物料经回收TQ-502釜和聚合TQ-302釜用泵输送,从塔中部进入TQ-503,经精馏塔再沸器加热后,返回精馏塔,气态甲醇经冷凝器冷凝后,进入回流槽,一部分由回流泵送至精馏塔顶作为塔顶回流液,另一部分送至甲醇储罐。在这个过程中,由于再沸器内甲醇沸点较低不断蒸发,一些蒸发能力较低或不蒸发的物质则留在再沸器中,形成焦化物,成为发生事故最大的隐患。2、HAZOP分析应用HAZOP对精馏过程进行分析,找出事故潜在原因,采取有效措施为甲醇精制的安全生产做出保障。2.1以精馏塔作为分析节点,确定工艺参数偏差见表1,分析步骤见表2。表1工艺参数偏差工艺参数引导词无过量减量伴随部分相逆异常液面液面高液面低液体含杂质液面波动温度温度高温度低压力无压力压力高压力低pH值高低1表2HAZOP分析步骤序号偏差可能原因可能导致的后果措施1液面低或液面波动蒸馏釜液位计指示不准,再沸器液面随着操作条件的改变而发生波动,误操作。精馏塔内形成“干塔”,再沸器中具有粘性的物质析出。确保精馏塔的液位,加大再沸器出口直径、及时清理再沸器中粘性物。2液体含杂质聚合工段的VAC和醇解工段的PVA粉末未完全清洗分离干净。在精制系统中积聚,引发堵塞塔板或再沸器列管。在聚合工段设置沉降分离系统,在醇解工段设置过滤系统。3温度高停车后仍处于加热状态,精馏塔加热方式不当,再沸器列管温度过高。引起塔内压力继续上升。控制精馏塔再沸器加热温度,停车保证降温时间、控制再沸器加热器蒸汽的流量。4压力高冷凝器冷凝效果不好。塔顶气相未能及时冷凝引起泄露或爆炸。确保冷凝器换热效果满足工艺要求。2.2以冷凝器作为分析节点,确定工艺参数偏差见表3,分析步骤见表4。表3工艺参数偏差工艺参数引导词无过量减量伴随部分相逆异常液面无液面温度温度高温度低压力压力高压力低流量无冷却水冷却水量少浓度浓度低液体含杂质表4HAZOP分析步骤序号偏差可能原因可能导致的后果措施1无液面1.法兰处肓板未抽出;2.冷凝液下液U型管旁通阀全开。1.塔内压力升高,导致爆炸;2.冷凝液未得充分冷凝,导致大量甲醇从尾冷泄露。1.检查各法兰处肓板抽堵情况,是否畅通;2.关闭冷凝液下液U型管旁通阀。2温度高1.冷却水量不足;2.冷凝器列管有污垢,传热效果差;3.测温设备损坏。1.引起塔内压力上升,导致垫片处泄露或爆炸;2.工艺控制不准确。1.开大冷却水阀开度;2.定期清洗列管污垢;3.维修或更换测温设备。3压力高1.压力表坏;2.冷凝器冷凝效果不好。1.工艺控制不准确;2.甲醇未能冷凝而泄露,引起着火爆炸。1.维修或更换压力表;2.增加冷凝面积或更换冷凝器。4无冷却水1.冷却水源头未送水;2.冷却水管道阀门未开;3.法兰处肓板未抽1.甲醇未能冷凝而泄露,引起着火爆炸。1.通知冷却水站送水;2.检查管道阀门开关情况;3..检查各法兰处肓板抽堵情况。2序号偏差可能原因可能导致的后果措施出。5冷却水量少1.冷却水上水压力低;2.冷却水源头流量小;3.冷却水回水压力高;4.调节阀开度小。甲醇未能冷凝而泄露,引起着火爆炸。1.通知冷却水站提高上水压力;2.通知冷却水站加大送出量;3.查找回水管道有无堵塞,解决回水压力高的问题;4.调节阀门开度。6浓度低1.工艺控制不稳定;2.顶温设置不合理。产品质量不合格1.缓慢调节温度、压力、回流量等参数;2.适当提高顶温。7液体含杂质冷凝器列管穿孔产品质量不合格更换或封堵穿孔的列管2.2.3以馏出槽作为分析节点,确定工艺参数偏差见表5,分析步骤见表6。表5工艺参数偏差工艺参数引导词无过量减量伴随部分相逆异常液面无液面液面高液面低温度温度高温度低压力压力高压力低表6HAZOP分析步骤序号偏差可能原因可能导致的后果措施1无液面1.液位计损坏;2.进口管堵塞;3.出口管管径过大。1.工艺操作失误;2.空槽。1.维修或更换液位计2.疏通进口管道3.更换出口管道或安装阀门2液位高1.液位计损坏;2.出口管管径小。导致甲醇溢出,引起着火或爆炸。1.维修或更换液位计2.更换大口径出口管3温度高1.冷凝器冷却效果差;2.测温设备损坏。大量甲醇从尾放排放大气,引起着火或爆炸。1.增加冷凝器冷却面积或更换冷凝器;2.维修或更...