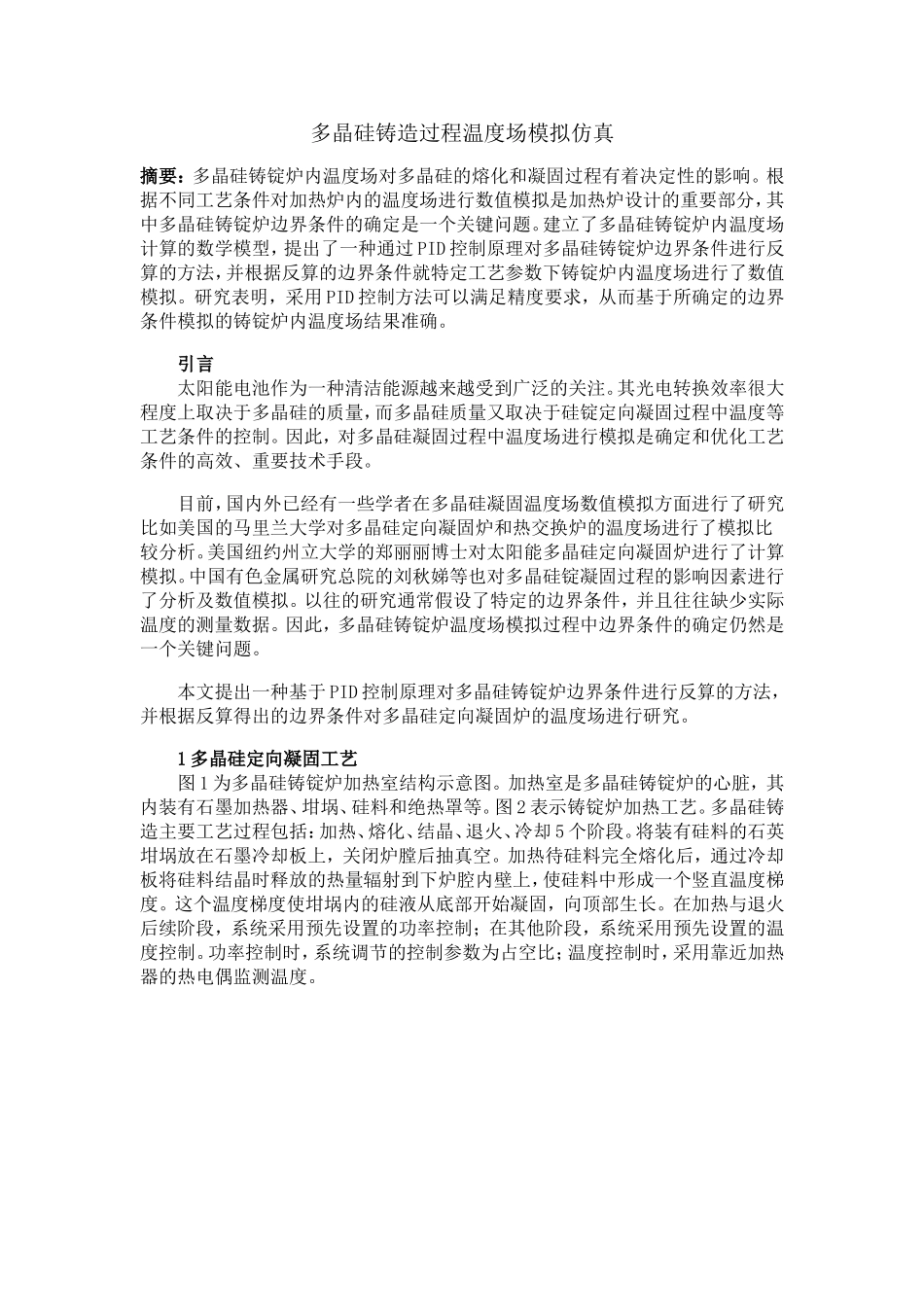

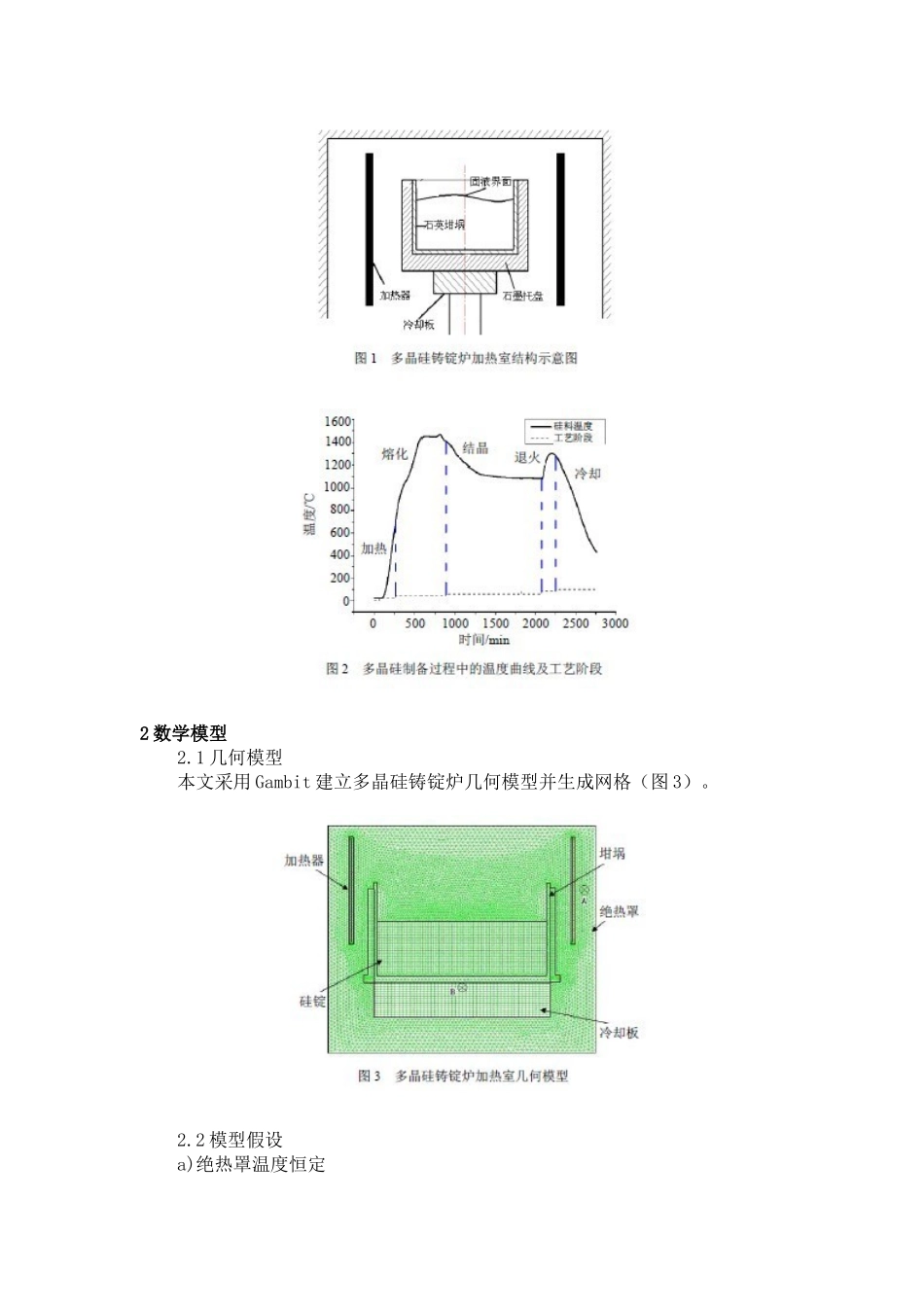

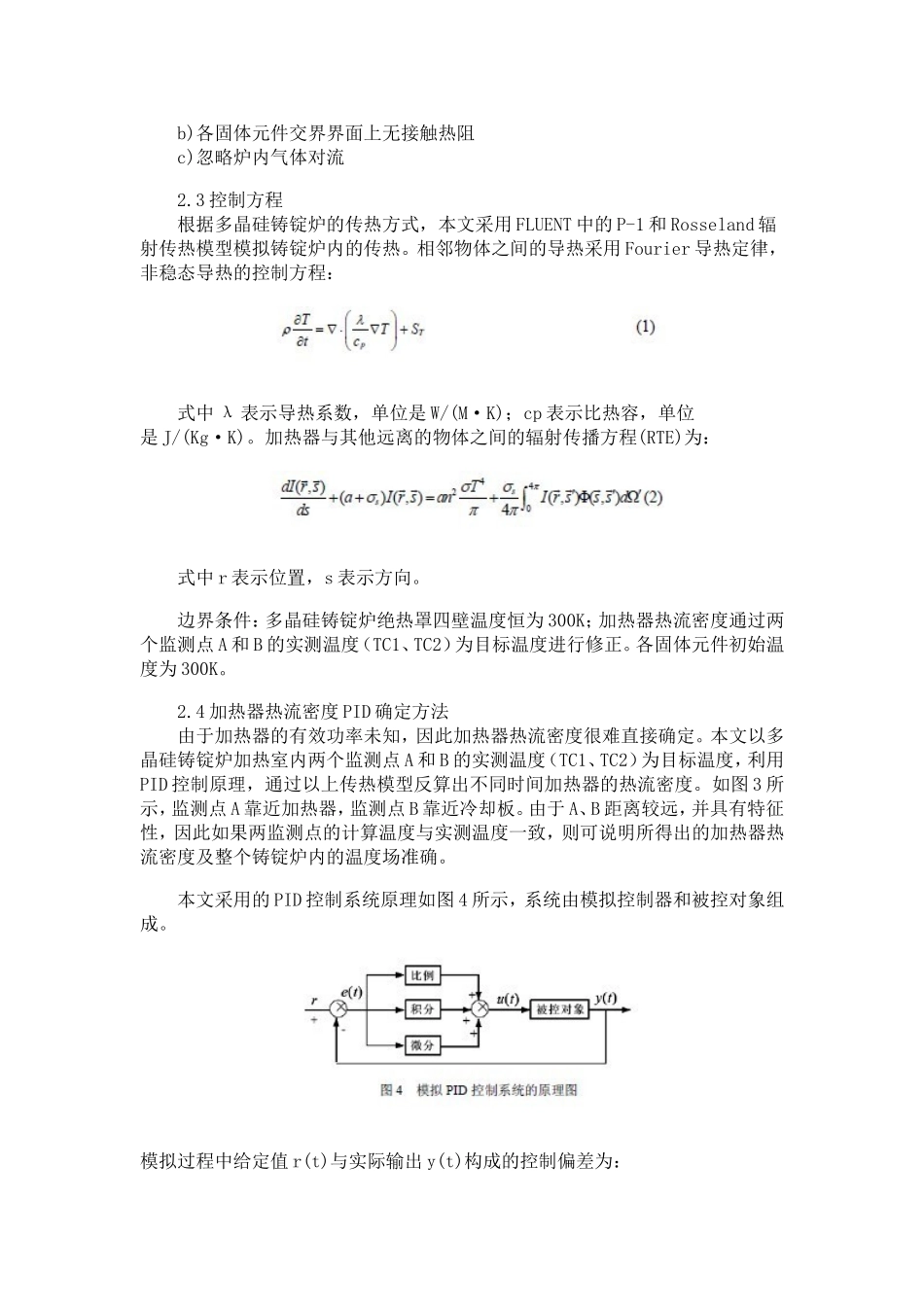

多晶硅铸造过程温度场模拟仿真摘要:多晶硅铸锭炉内温度场对多晶硅的熔化和凝固过程有着决定性的影响。根据不同工艺条件对加热炉内的温度场进行数值模拟是加热炉设计的重要部分,其中多晶硅铸锭炉边界条件的确定是一个关键问题。建立了多晶硅铸锭炉内温度场计算的数学模型,提出了一种通过PID控制原理对多晶硅铸锭炉边界条件进行反算的方法,并根据反算的边界条件就特定工艺参数下铸锭炉内温度场进行了数值模拟。研究表明,采用PID控制方法可以满足精度要求,从而基于所确定的边界条件模拟的铸锭炉内温度场结果准确。引言太阳能电池作为一种清洁能源越来越受到广泛的关注。其光电转换效率很大程度上取决于多晶硅的质量,而多晶硅质量又取决于硅锭定向凝固过程中温度等工艺条件的控制。因此,对多晶硅凝固过程中温度场进行模拟是确定和优化工艺条件的高效、重要技术手段。目前,国内外已经有一些学者在多晶硅凝固温度场数值模拟方面进行了研究比如美国的马里兰大学对多晶硅定向凝固炉和热交换炉的温度场进行了模拟比较分析。美国纽约州立大学的郑丽丽博士对太阳能多晶硅定向凝固炉进行了计算模拟。中国有色金属研究总院的刘秋娣等也对多晶硅锭凝固过程的影响因素进行了分析及数值模拟。以往的研究通常假设了特定的边界条件,并且往往缺少实际温度的测量数据。因此,多晶硅铸锭炉温度场模拟过程中边界条件的确定仍然是一个关键问题。本文提出一种基于PID控制原理对多晶硅铸锭炉边界条件进行反算的方法,并根据反算得出的边界条件对多晶硅定向凝固炉的温度场进行研究。1多晶硅定向凝固工艺图1为多晶硅铸锭炉加热室结构示意图。加热室是多晶硅铸锭炉的心脏,其内装有石墨加热器、坩埚、硅料和绝热罩等。图2表示铸锭炉加热工艺。多晶硅铸造主要工艺过程包括:加热、熔化、结晶、退火、冷却5个阶段。将装有硅料的石英坩埚放在石墨冷却板上,关闭炉膛后抽真空。加热待硅料完全熔化后,通过冷却板将硅料结晶时释放的热量辐射到下炉腔内壁上,使硅料中形成一个竖直温度梯度。这个温度梯度使坩埚内的硅液从底部开始凝固,向顶部生长。在加热与退火后续阶段,系统采用预先设置的功率控制;在其他阶段,系统采用预先设置的温度控制。功率控制时,系统调节的控制参数为占空比;温度控制时,采用靠近加热器的热电偶监测温度。2数学模型2.1几何模型本文采用Gambit建立多晶硅铸锭炉几何模型并生成网格(图3)。2.2模型假设a)绝热罩温度恒定b)各固体元件交界界面上无接触热阻c)忽略炉内气体对流2.3控制方程根据多晶硅铸锭炉的传热方式,本文采用FLUENT中的P-1和Rosseland辐射传热模型模拟铸锭炉内的传热。相邻物体之间的导热采用Fourier导热定律,非稳态导热的控制方程:式中λ表示导热系数,单位是W/(M·K);cp表示比热容,单位是J/(Kg·K)。加热器与其他远离的物体之间的辐射传播方程(RTE)为:式中r表示位置,s表示方向。边界条件:多晶硅铸锭炉绝热罩四壁温度恒为300K;加热器热流密度通过两个监测点A和B的实测温度(TC1、TC2)为目标温度进行修正。各固体元件初始温度为300K。2.4加热器热流密度PID确定方法由于加热器的有效功率未知,因此加热器热流密度很难直接确定。本文以多晶硅铸锭炉加热室内两个监测点A和B的实测温度(TC1、TC2)为目标温度,利用PID控制原理,通过以上传热模型反算出不同时间加热器的热流密度。如图3所示,监测点A靠近加热器,监测点B靠近冷却板。由于A、B距离较远,并具有特征性,因此如果两监测点的计算温度与实测温度一致,则可说明所得出的加热器热流密度及整个铸锭炉内的温度场准确。本文采用的PID控制系统原理如图4所示,系统由模拟控制器和被控对象组成。模拟过程中给定值r(t)与实际输出y(t)构成的控制偏差为:将偏差比例(P)、积分(I)和微分(D)通过一定的线性组合构成控制量e(t)对被控对象进行控制。其实施过程如图5所示。PID控制中增量输出为:式中:Δu(k)为第n次计算输出的加热器热流密度的变化量;e(k)、e(k-1)、e(k-2)分别为第k、k-1、k-2次输入的目标函数,即监测点控制温度;q0、q1、q2分别为相应系数。3模拟结果与讨论3.1PID方法反算加热器热流密度图6为监...