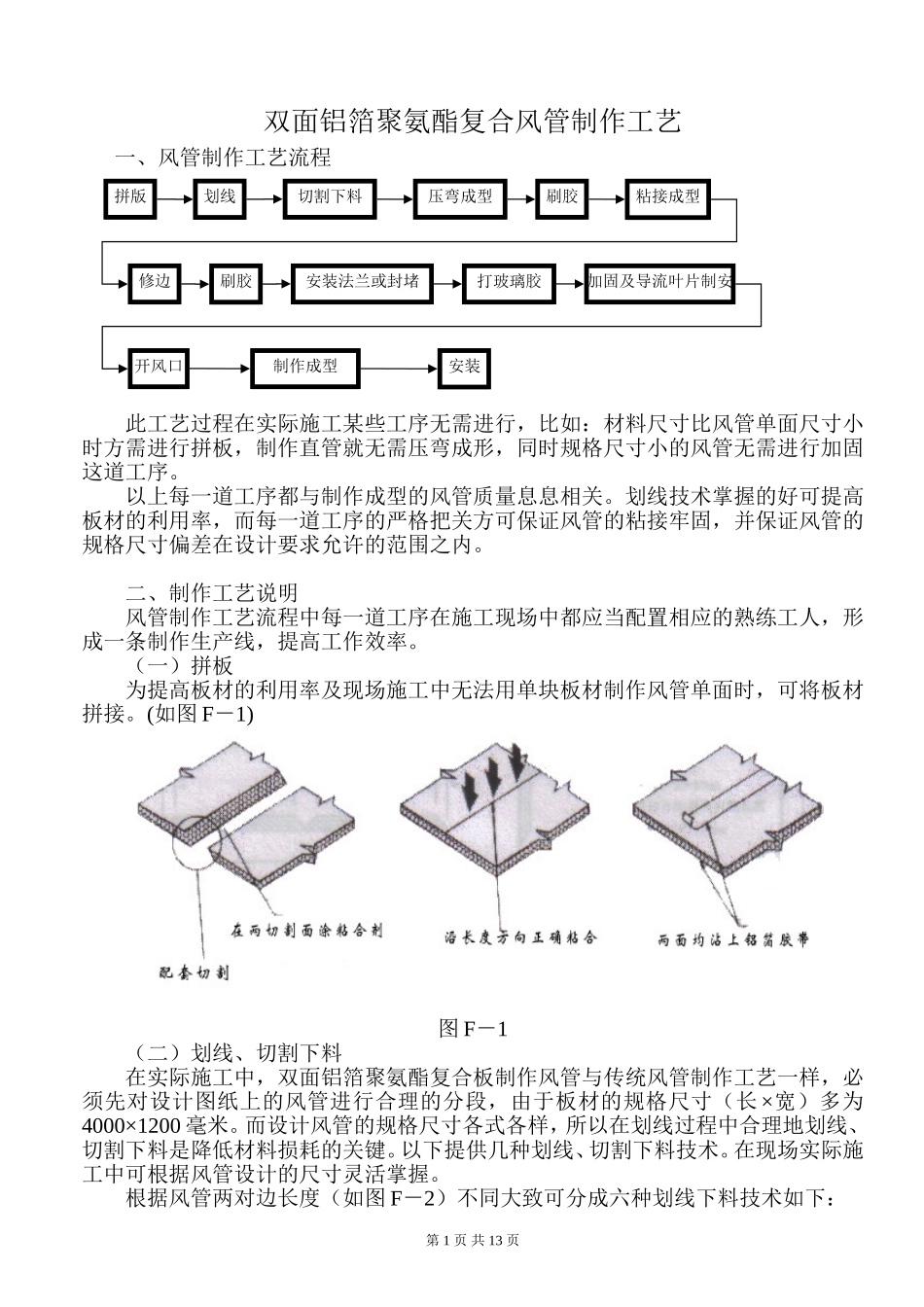

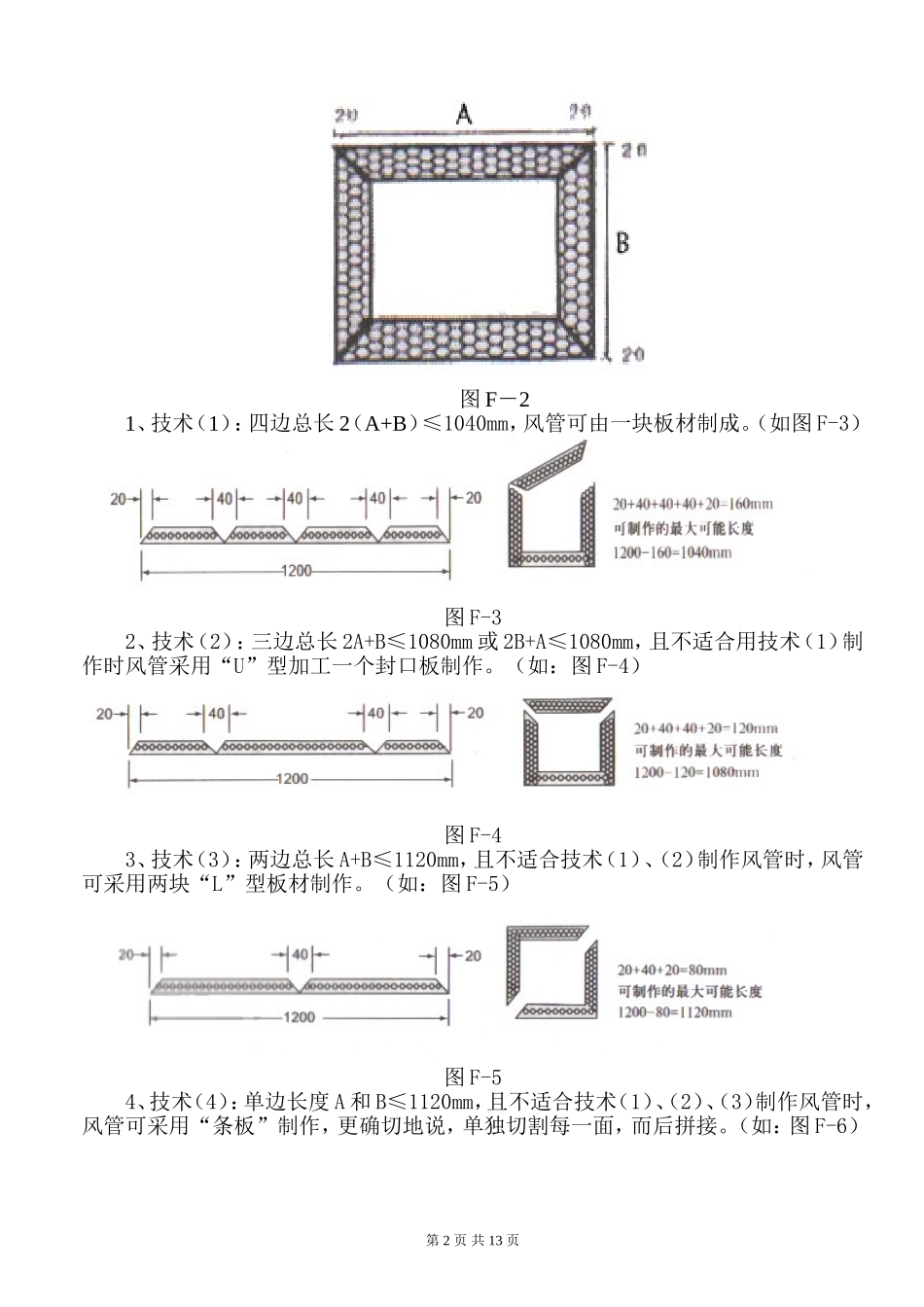

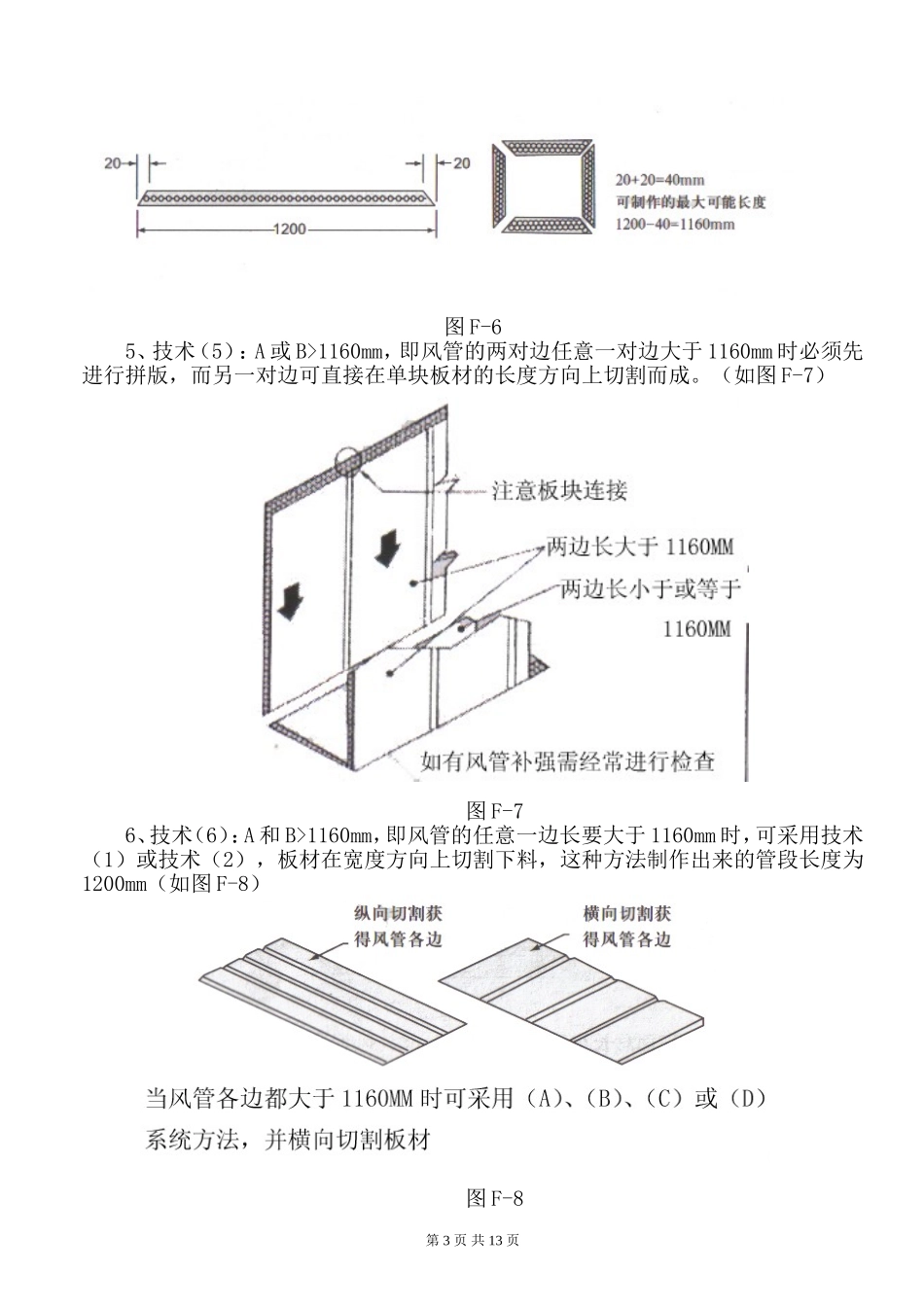

双面铝箔聚氨酯复合风管制作工艺一、风管制作工艺流程此工艺过程在实际施工某些工序无需进行,比如:材料尺寸比风管单面尺寸小时方需进行拼板,制作直管就无需压弯成形,同时规格尺寸小的风管无需进行加固这道工序。以上每一道工序都与制作成型的风管质量息息相关。划线技术掌握的好可提高板材的利用率,而每一道工序的严格把关方可保证风管的粘接牢固,并保证风管的规格尺寸偏差在设计要求允许的范围之内。二、制作工艺说明风管制作工艺流程中每一道工序在施工现场中都应当配置相应的熟练工人,形成一条制作生产线,提高工作效率。(一)拼板为提高板材的利用率及现场施工中无法用单块板材制作风管单面时,可将板材拼接。(如图F-1)图F-1(二)划线、切割下料在实际施工中,双面铝箔聚氨酯复合板制作风管与传统风管制作工艺一样,必须先对设计图纸上的风管进行合理的分段,由于板材的规格尺寸(长×宽)多为4000×1200毫米。而设计风管的规格尺寸各式各样,所以在划线过程中合理地划线、切割下料是降低材料损耗的关键。以下提供几种划线、切割下料技术。在现场实际施工中可根据风管设计的尺寸灵活掌握。根据风管两对边长度(如图F-2)不同大致可分成六种划线下料技术如下:第1页共13页拼版划线压弯成型切割下料粘接成型刷胶修边刷胶打玻璃胶安装法兰或封堵加固及导流叶片制安开风口安装制作成型图F-21、技术(1):四边总长2(A+B)≤1040mm,风管可由一块板材制成。(如图F-3)图F-32、技术(2):三边总长2A+B≤1080mm或2B+A≤1080mm,且不适合用技术(1)制作时风管采用“U”型加工一个封口板制作。(如:图F-4)图F-43、技术(3):两边总长A+B≤1120mm,且不适合技术(1)、(2)制作风管时,风管可采用两块“L”型板材制作。(如:图F-5)图F-54、技术(4):单边长度A和B≤1120mm,且不适合技术(1)、(2)、(3)制作风管时,风管可采用“条板”制作,更确切地说,单独切割每一面,而后拼接。(如:图F-6)第2页共13页图F-65、技术(5):A或B>1160mm,即风管的两对边任意一对边大于1160mm时必须先进行拼版,而另一对边可直接在单块板材的长度方向上切割而成。(如图F-7)图F-76、技术(6):A和B>1160mm,即风管的任意一边长要大于1160mm时,可采用技术(1)或技术(2),板材在宽度方向上切割下料,这种方法制作出来的管段长度为1200mm(如图F-8)图F-8第3页共13页(三)压弯成行1、制作风管弯曲面时,将切割下料后的板材压弯成形,板材弯曲长度L取决于风管主板的弯曲弧长MN,即L=MN。(如图F-9)图F-92、板材压弯技术利用折弯机在所需的压弯处扎压,使板材出现“V”形凹槽,具有可弯曲性能,扎压间距一般在3~5cm之间,间距小,扎压时容易使铝箔鼓起,但便于压弯成行;反之,间距大就不便于压弯成形,扎压深度也要灵活掌握,深度太大,板材易折断,深度太小,不易压弯。板材压弯成形后,它与主板的接缝要尽可能紧密,这样便于风管的粘接成形,且粘接牢固。3、几种压弯成形的特例(1)、弯曲管(如图F-10)图F-10(2)、渐缩管(如图F-11)第4页共13页图F-11(3)、分叉管分叉管可认为两部件组合(弯头+弯头;弯头+缩管;弯管+弯头),用于气流向其它系统支管的分流和换向(见图F-12)图F-12(4)、90O弯头(如图F-13)第5页共13页图F-13图F-14(四)刷胶刷胶前,胶水浓度调配到适中,每个刷胶部位都需刷三道胶水,后一道胶水在前一道胶水干了(手摸时不粘手)进行。(五)、粘接成形1、粘接时间:最后一遍胶水干时(手摸时不粘手)粘接。2、粘接注意事项:粘接过程中注意保证风管的规格尺寸和风管边角的垂直度。3、粘接后在风管外壁接缝处粘贴铝箔胶带(粘接前清洁风管表面)。(六)、修边修边时注意保证风管端面与风管的垂直度。(七)、安装法兰或封堵1、“H”型和“斤”型PVC法兰用于风管对接,安装法兰时注意其方向。(如图F-14)2、“斤”型法兰用于支管与主管连接。(如图F-15)第6页共13页图F-153、“F”“h”和“n”型法兰用于风管与部件(如风阀、风口、软接头、消声器等)连接。(如图F-16)图F-164、圆形法兰(如图F-17)用于与圆形...