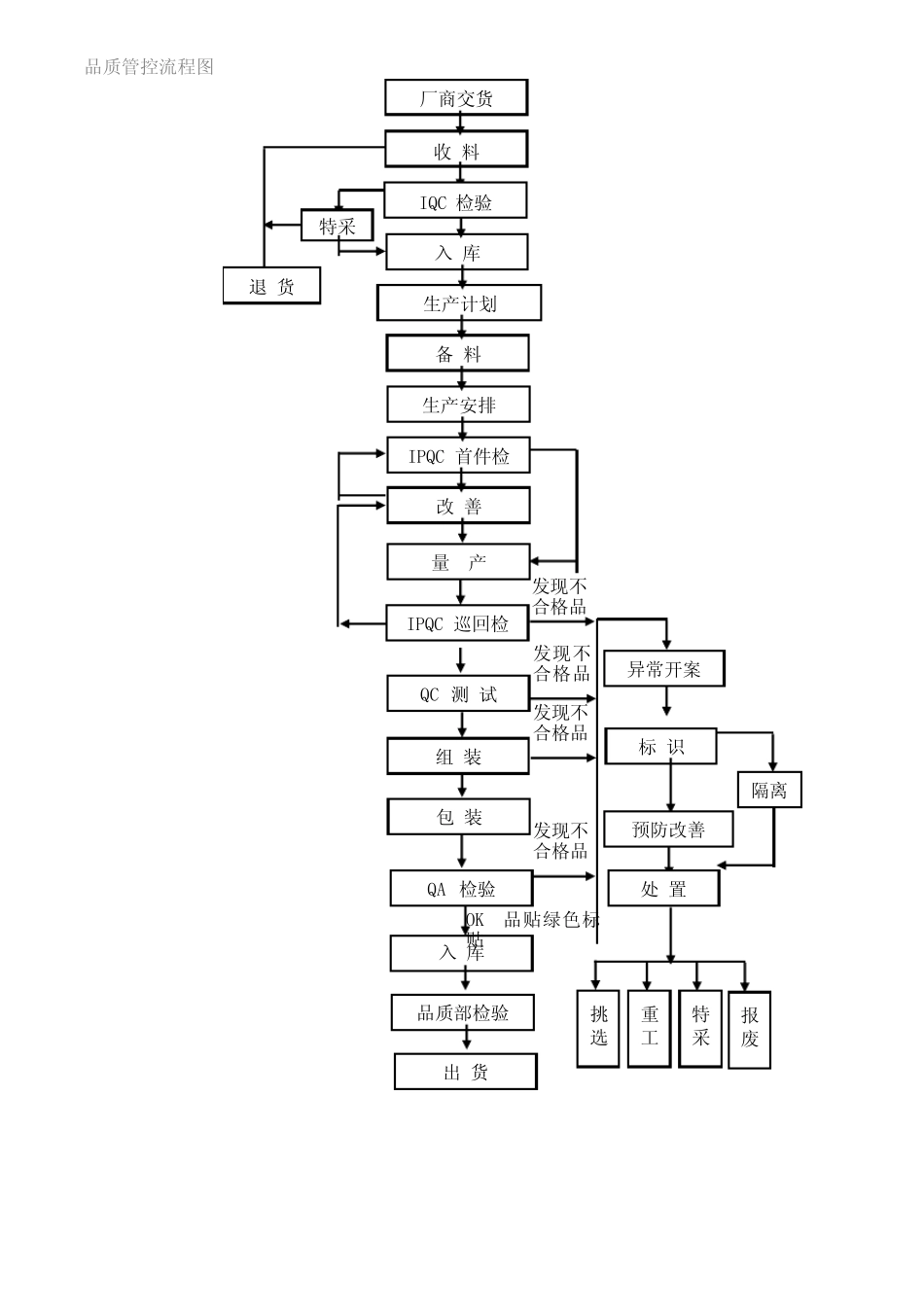

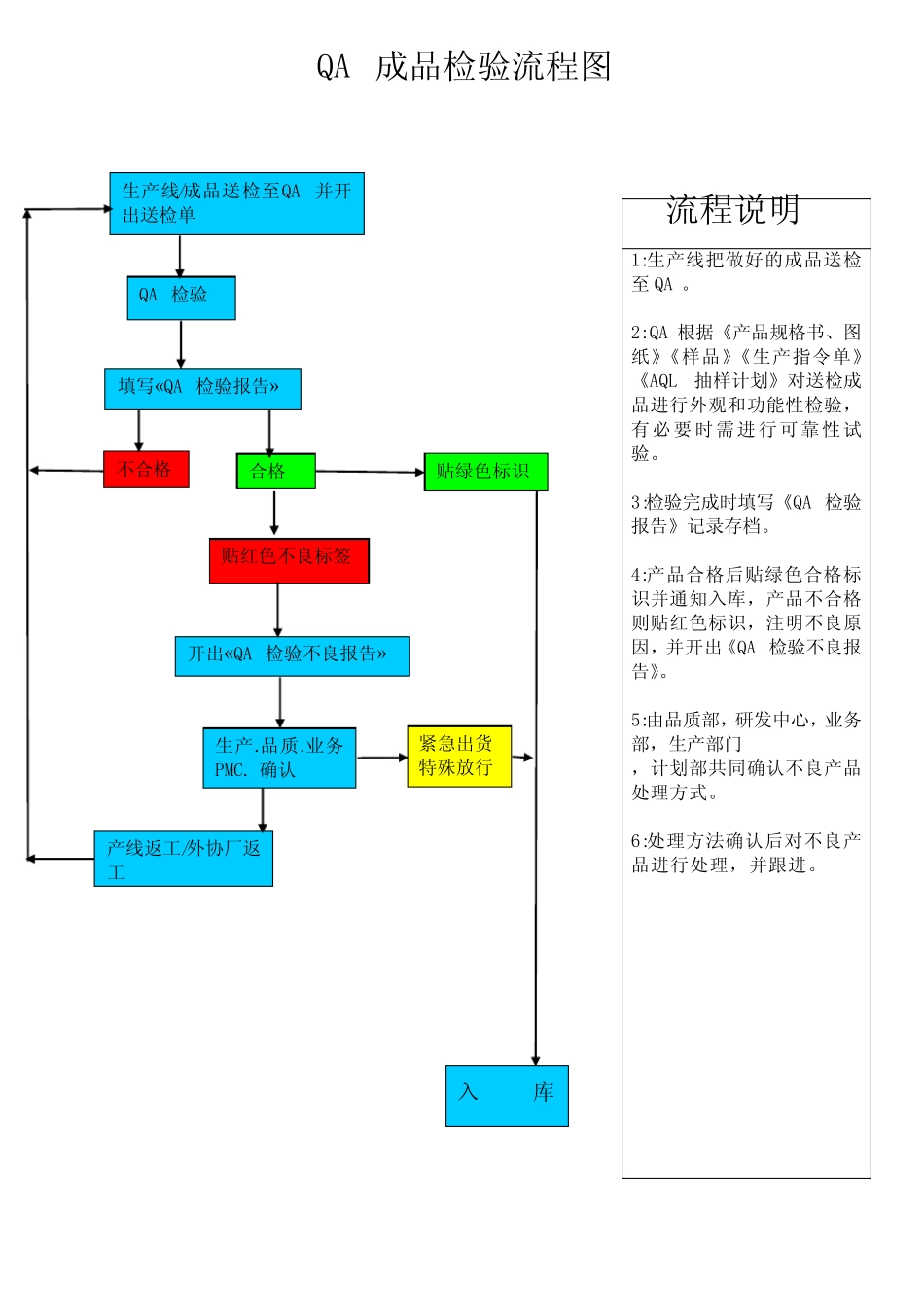

[品质部管理流程图]1:品质管控流程图2:QA成品检验流程图3:IPQC巡检流程图4:IQC来料检验流程图品质管控流程图厂商交货收料入库生产计划备料生产安排IPQC首件检改善量产IPQC巡回检QC测试组装包装入库QA检验品质部检验出货退货特采发现不合格品异常开案标识预防改善处置挑选重工特采报废隔离发现不合格品发现不合格品IQC检验OK品贴绿色标贴发现不合格品QA成品检验流程图流程说明1:生产线把做好的成品送检至QA。2:QA根据《产品规格书、图纸》《样品》《生产指令单》《AQL抽样计划》对送检成品进行外观和功能性检验,有必要时需进行可靠性试验。3:检验完成时填写《QA检验报告》记录存档。4:产品合格后贴绿色合格标识并通知入库,产品不合格则贴红色标识,注明不良原因,并开出《QA检验不良报告》。5:由品质部,研发中心,业务部,生产部门,计划部共同确认不良产品处理方式。6:处理方法确认后对不良产品进行处理,并跟进。生产线/成品送检至QA并开出送检单QA检验不合格合格贴红色不良标签填写«QA检验报告»开出«QA检验不良报告»生产.品质.业务PMC.确认产线返工/外协厂返工入库紧急出货特殊放行贴绿色标识IPQC巡检流程流程说明1:生产线领料后按《作业指导书》进行首件制作。2:生产线制作首件交于IPQC进行首件确认。3:IPQC根据《作业指导书》《产品规格图纸》《产品规格书》《样品》对首件的性能,外观,尺寸进行确认,并填写《首件确认表》。4:首件合格后交由生产并开始生产作业,首件不合格则要求生产分析并作出改善措施,重做首件进行确认。5:正常生产开始后IPQC进行巡回检验,作业员需按照《生产SOP》进行作业,注意电子产品的防护。6:巡检未发现异常,生产持续作业至产品完工,如巡检过程发现异常,开出《生产异常报告》通知生产,品质部,研发中心。7:生产,品质部,研发中心分析不良原因,给出改善措施。确定是否需要停止生产。8:确定改善措施后,IPQC进行监督性检验,跟进措施实行效果。9:产品生产完工,生产移交产品或入库。10:IPQC填写《每日巡检报告》开始首件检验合格重做首样发现异常停止生产正常生产巡回检验发现异常不合格生产移交或入库监督性检验纠正预防措施结束未发现异常未发现异常IQC检验流程图流程说明1:供应商/外协厂送货至仓库,仓库确认数量,型号,合格放置待检区并打单送至IQC,不合格退货至供应商。2:IQC根据仓库送检单准备好所检物料《物料承认书、图纸》《样品》《规格书》《检验规范》以及所需检验工具,参照《AQL抽样抽样计划》对物料进行检验。3:IQC填写《IQC检验报告》存档,合格物料贴合格绿色标识,通知仓库入库。不合格物料贴不合格红色标识,开出《来料检验异常报告》并通知仓库隔离。4:品质,采购,计划部,研发中心确认不良品处理方案。5:确认退货来料由采购供应商,确认特采物料贴黄色特采标识,通知仓库入库,确认返工/挑选来料需确定返工/挑选方,我司返工/挑选计算工时,扣除工时款项,并退回返工/挑选后不良品于供应商/外协厂,所有方案都需采购发出《来料异常报告》要求供应商给出改善措施,由IQC跟进。开始供应商/外协厂送货至仓库仓库收料打单送检IQCIQC进行物料检验(根据承认书.样板.规格书等)绿色标识填写«IQC检验报告»贴红色不良标签物料入不合格仓隔离IQC开出«来料不良报告»MRB流程会签特采退货返工/挑选入库我方挑选供方挑选/返工贴黄色特采标识不合格合格计算工时.扣款.并把返工不良品退供应商贴绿色标识

VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP