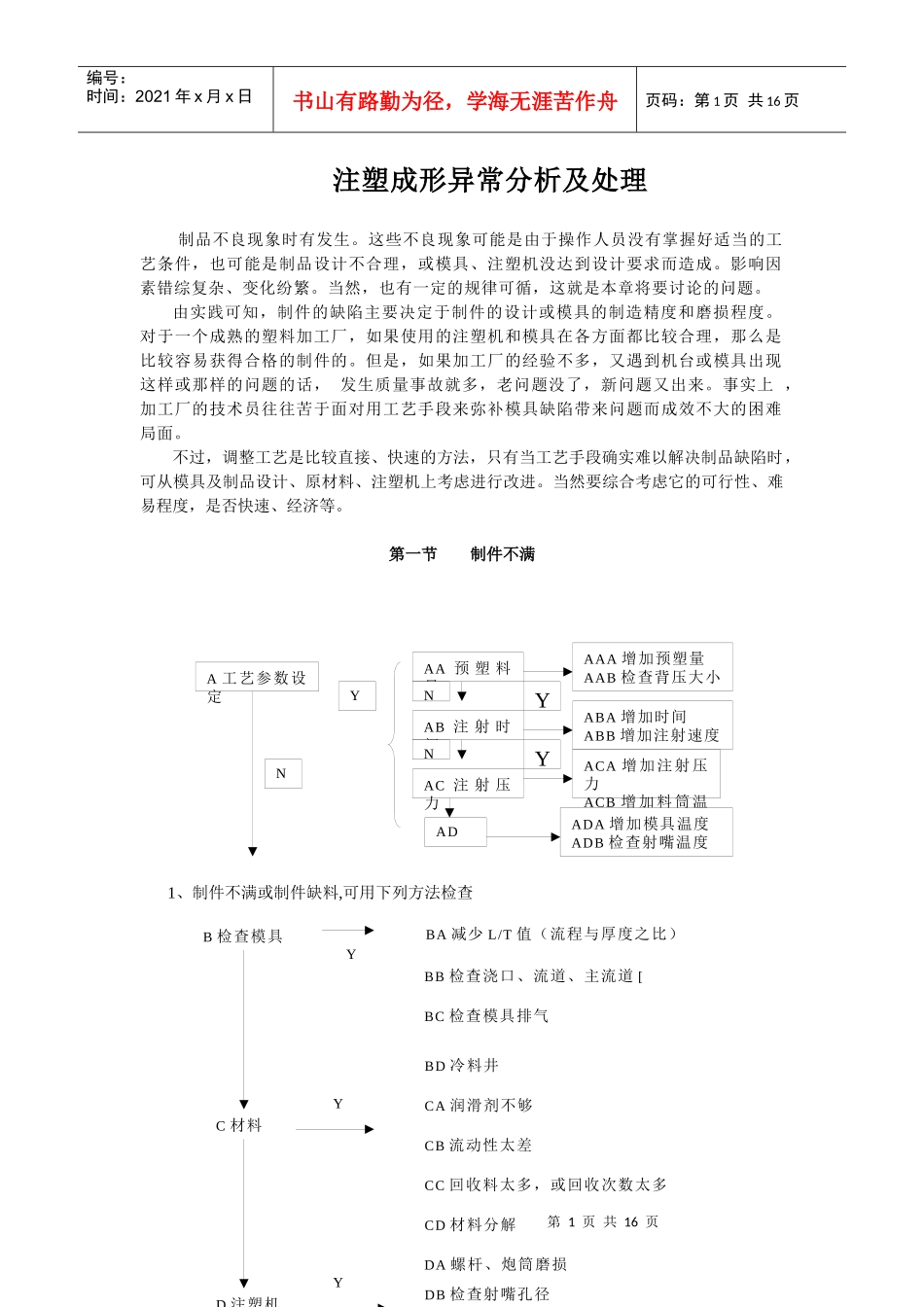

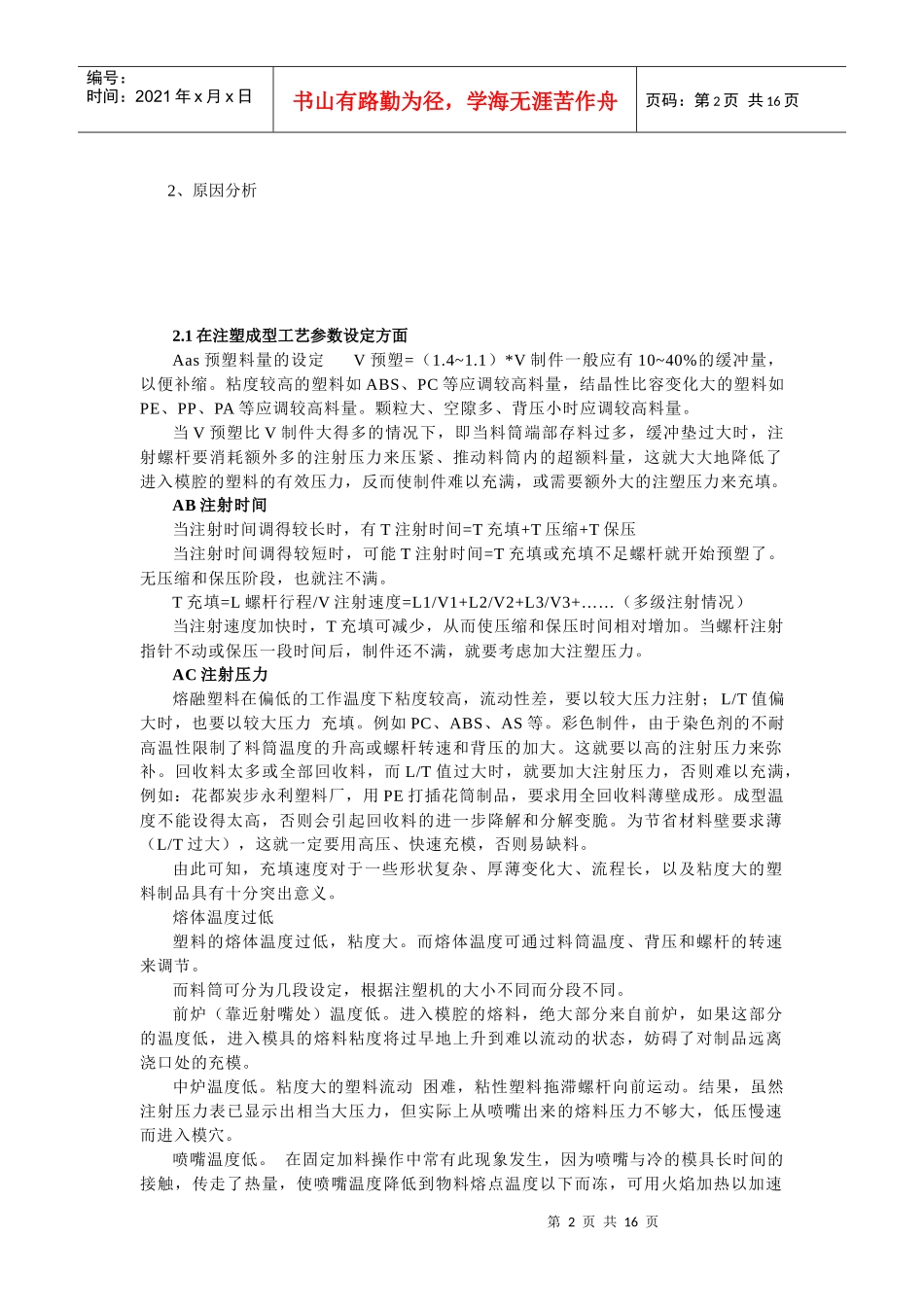

第1页共16页A工艺参数设定AA预塑料量AAA增加预塑量AAB检查背压大小AB注射时间AC注射压力ADABA增加时间ABB增加注射速度ACA增加注射压力ACB增加料筒温度ADA增加模具温度ADB检查射嘴温度YNYYNNB检查模具YBA减少L/T值(流程与厚度之比)BB检查浇口、流道、主流道[BC检查模具排气BD冷料井C材料CA润滑剂不够CB流动性太差CC回收料太多,或回收次数太多CD材料分解YD注塑机DA螺杆、炮筒磨损DB检查射嘴孔径Y编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共16页注塑成形异常分析及处理制品不良现象时有发生。这些不良现象可能是由于操作人员没有掌握好适当的工艺条件,也可能是制品设计不合理,或模具、注塑机没达到设计要求而造成。影响因素错综复杂、变化纷繁。当然,也有一定的规律可循,这就是本章将要讨论的问题。由实践可知,制件的缺陷主要决定于制件的设计或模具的制造精度和磨损程度。对于一个成熟的塑料加工厂,如果使用的注塑机和模具在各方面都比较合理,那么是比较容易获得合格的制件的。但是,如果加工厂的经验不多,又遇到机台或模具出现这样或那样的问题的话,发生质量事故就多,老问题没了,新问题又出来。事实上,加工厂的技术员往往苦于面对用工艺手段来弥补模具缺陷带来问题而成效不大的困难局面。不过,调整工艺是比较直接、快速的方法,只有当工艺手段确实难以解决制品缺陷时,可从模具及制品设计、原材料、注塑机上考虑进行改进。当然要综合考虑它的可行性、难易程度,是否快速、经济等。第一节制件不满1、制件不满或制件缺料,可用下列方法检查第2页共16页第1页共16页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共16页2、原因分析2.1在注塑成型工艺参数设定方面Aas预塑料量的设定V预塑=(1.4~1.1)*V制件一般应有10~40%的缓冲量,以便补缩。粘度较高的塑料如ABS、PC等应调较高料量,结晶性比容变化大的塑料如PE、PP、PA等应调较高料量。颗粒大、空隙多、背压小时应调较高料量。当V预塑比V制件大得多的情况下,即当料筒端部存料过多,缓冲垫过大时,注射螺杆要消耗额外多的注射压力来压紧、推动料筒内的超额料量,这就大大地降低了进入模腔的塑料的有效压力,反而使制件难以充满,或需要额外大的注塑压力来充填。AB注射时间当注射时间调得较长时,有T注射时间=T充填+T压缩+T保压当注射时间调得较短时,可能T注射时间=T充填或充填不足螺杆就开始预塑了。无压缩和保压阶段,也就注不满。T充填=L螺杆行程/V注射速度=L1/V1+L2/V2+L3/V3+……(多级注射情况)当注射速度加快时,T充填可减少,从而使压缩和保压时间相对增加。当螺杆注射指针不动或保压一段时间后,制件还不满,就要考虑加大注塑压力。AC注射压力熔融塑料在偏低的工作温度下粘度较高,流动性差,要以较大压力注射;L/T值偏大时,也要以较大压力充填。例如PC、ABS、AS等。彩色制件,由于染色剂的不耐高温性限制了料筒温度的升高或螺杆转速和背压的加大。这就要以高的注射压力来弥补。回收料太多或全部回收料,而L/T值过大时,就要加大注射压力,否则难以充满,例如:花都炭步永利塑料厂,用PE打插花筒制品,要求用全回收料薄壁成形。成型温度不能设得太高,否则会引起回收料的进一步降解和分解变脆。为节省材料壁要求薄(L/T过大),这就一定要用高压、快速充模,否则易缺料。由此可知,充填速度对于一些形状复杂、厚薄变化大、流程长,以及粘度大的塑料制品具有十分突出意义。熔体温度过低塑料的熔体温度过低,粘度大。而熔体温度可通过料筒温度、背压和螺杆的转速来调节。而料筒可分为几段设定,根据注塑机的大小不同而分段不同。前炉(靠近射嘴处)温度低。进入模腔的熔料,绝大部分来自前炉,如果这部分的温度低,进入模具的熔料粘度将过早地上升到难以流动的状态,妨碍了对制品远离浇口处的充模。中炉温度低。粘度大的塑料流动困难,粘性塑料拖滞螺杆向前运动。结果,虽然注射压力表已显示出相当大压力,但实际上从喷嘴出来的熔料压力不够大,低压慢速而进入模穴。喷嘴温度低。在固定加料操作中常有此现象发生,因为喷嘴与冷的模具长时间的接触,传走了热量...