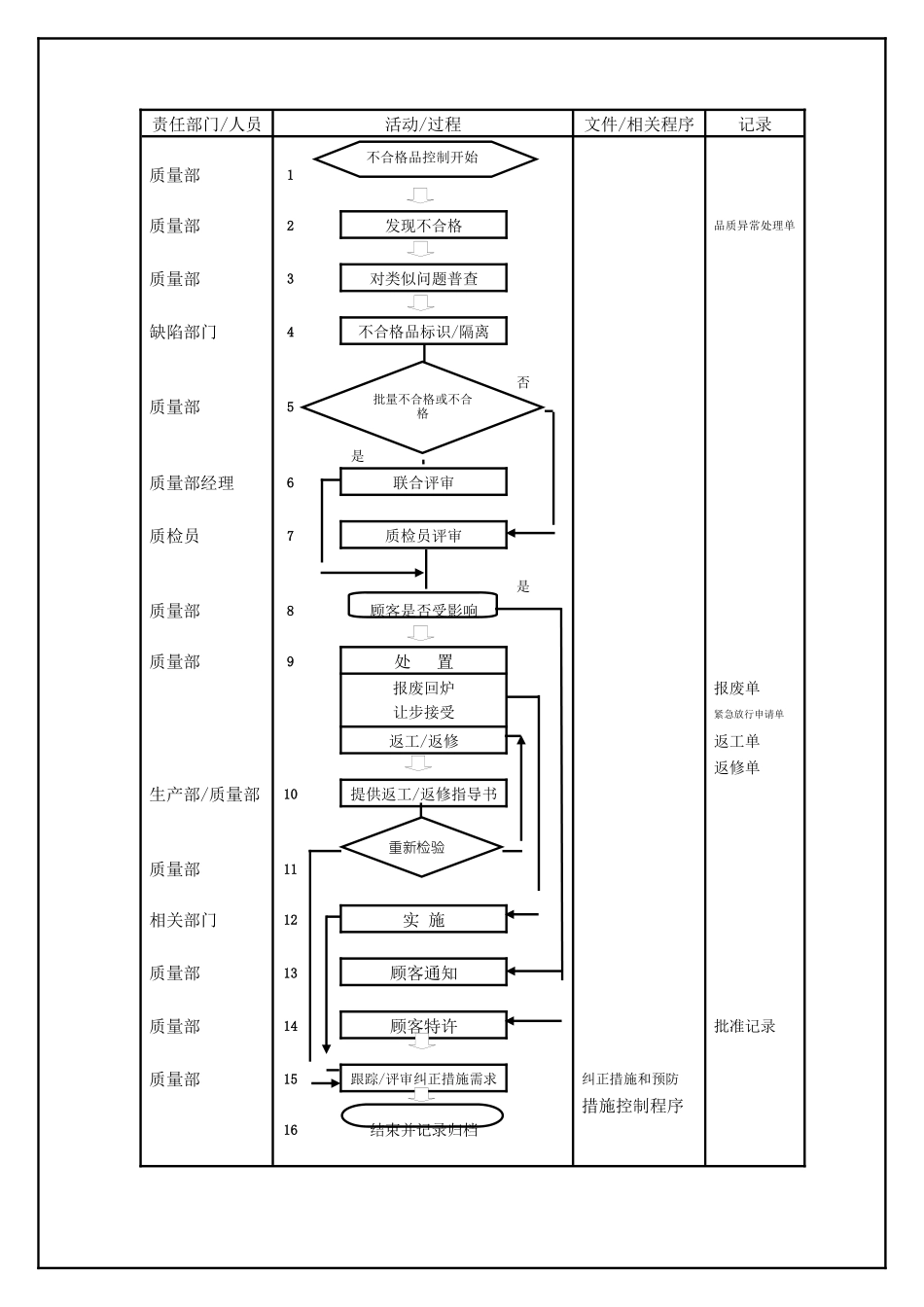

不合格品控制流程图Version版次Update修订Page页码Update/ModifyReason制订/修订原因Author修订者Date日期Compile编制Dept.部门:Check审核Dept.部门:Approve批准Dept.部门:Name姓名:Name姓名:Name姓名:Date日期:Date日期:Date日期:Co-Signature会签Dept.部门:Name姓名:Date日期:责任部门/人员活动/过程文件/相关程序记录质量部1质量部2发现不合格品质异常处理单质量部3对类似问题普查缺陷部门4不合格品标识/隔离否质量部5是质量部经理6联合评审质检员7质检员评审是质量部8顾客是否受影响质量部9处置报废回炉让步接受报废单紧急放行申请单返工/返修返工单返修单生产部/质量部10提供返工/返修指导书质量部11相关部门12实施质量部13顾客通知质量部14顾客特许批准记录质量部15跟踪/评审纠正措施需求纠正措施和预防措施控制程序16结束并记录归档不合格品控制开始批量不合格或不合格重新检验1.目的对不合格品和可疑品进行有效控制,防止不合格品或可疑品非预期的投料、转序、交付和使用。2.适用范围对本组织生产全过程出现的可疑品和不合格品的控制。3.职责3.1质量部全面负责不合格品的控制;3.2生产部负责正常生产过程中出现的受控状态下的不合格品的标识、隔离、评审、记录和处置,出现非受控状态下的不合格品还应报相关部门共同评审,并根据评审结果进行相应的处置。3.3横向职能小组负责在产品质量先期策划期间对非受控状态下出现的不合格品的评审、处置。3.4采购人员负责对供应商提供的原材料、半成品或工艺性协作项目等进货检验中发现的不合格品的联络处置工作。4.工作程序4.1不合格品控制开始不合格品控制的责任部门为质量部。4.2发现不合格本组织将可能在以下的活动中发现不合格:a.进货检验中发现原材料(包括外协加工)不合格;b.过程控制中发现的半成品不合格;c.最终检验发现成品不合格;d.产品审核中发现的不合格;e.顾客投诉中的顾客退货产品;f.由于贮存不良而造成的不合格;g.状态未经标识或可疑的产品;h.其他情况。4.3对类似问题进行普查当发现不合格品时,责任质检员要对类似问题进行普查,以确定有多少受影响的产品,以及这些产品放在什么地方。4.4不合格品标识、隔离对于任何一种形式出现的不合格品及可疑品必须有相应的状态标识(每个周转箱放上不合格品标识一张,不合格产品必须放在红箱内)、并且必须对不合格品进行隔离。a)其中对于原材料(包括外协加工)不合格,由质量部出具《品质异常处理单》作为状态标识。仓库负责将不合格品移至原材料不合格品区以对不合格品进行隔离。b)半成品由质检员开具《品质异常处理单》放在产品上,并且责任部门人员应将不合格产品放入不合格区以此进行标识,所有的不合格品都将在下班前由责任部门移至单独的不合格品隔离区;c)由于贮存不良而造成的不合格品以及在成品仓库发现的不合格品,由质检员开具《品质异常处理单》作为标识,并由仓库负责将不合格品移至不合格品隔离区。d)顾客退货产品由仓库通知质量部,并由质检员开具《品质异常处理单》作为标识,并将上述的不合格产品移至原材料不合格品隔离区进行隔离;4.5批量不合格/不合格根据对问题的普查的结果,检查是否为批量不合格/严重不合格。对于批量的定义为:a)在生产过程中,铸造工序不合格数量超过当班产量的30%以上时,某一加工工序的不合格数超过100件时;b)下道工序发现前道工序的不合格品,同一缺陷同一位置的不合格数量超过100件;对于严重的不合格品的定义为:a)铸造件产品发生断裂,可见气孔、开裂;b)顾客投诉的缺陷类型再次重复发生(组织向顾客提交8D报告);一旦发现一个严重的不合格事件,必须追溯全过程,即对在制品、成品进行100%的全检,并对检验结果进行记录,保存。4.6联合评审出现生产过程中批量不合格,由质量部经理组织责任部门的经理进行联合评审。当出现严重的不合格事件时,由管理者代表负责组织联合评审。4.7质量部质检员评审一般的情况下,由责任质检员自已进行评审。评审情况具体说明:所有的评审应考虑对效率、质量成本、安全以及客户满意程度产生的潜在影响。尽量不要影响到成品质量以及拖延交货期。原材料(包括外协加工)不合格品...