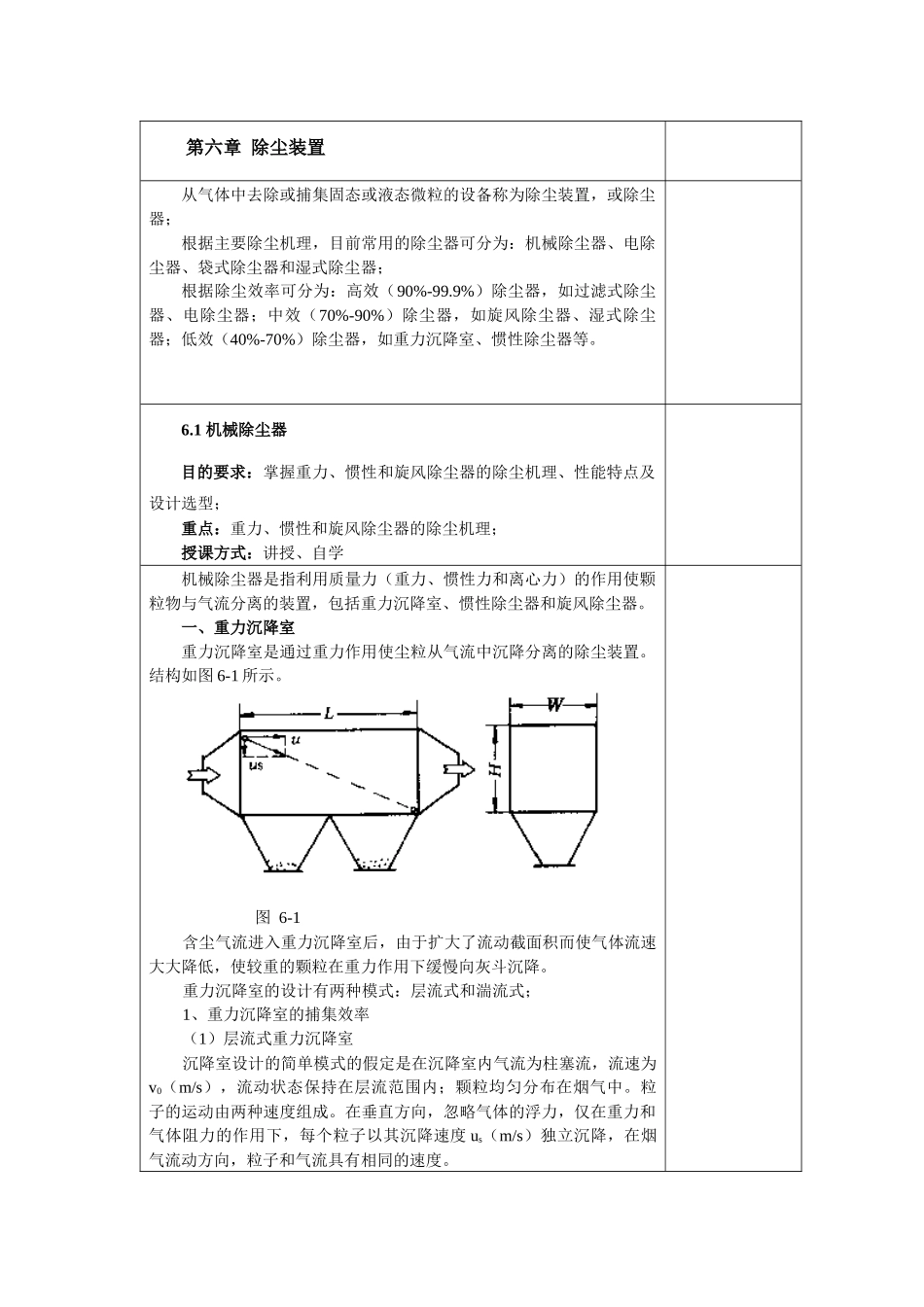

第六章除尘装置从气体中去除或捕集固态或液态微粒的设备称为除尘装置,或除尘器;根据主要除尘机理,目前常用的除尘器可分为:机械除尘器、电除尘器、袋式除尘器和湿式除尘器;根据除尘效率可分为:高效(90%-99.9%)除尘器,如过滤式除尘器、电除尘器;中效(70%-90%)除尘器,如旋风除尘器、湿式除尘器;低效(40%-70%)除尘器,如重力沉降室、惯性除尘器等。6.1机械除尘器目的要求:掌握重力、惯性和旋风除尘器的除尘机理、性能特点及设计选型;重点:重力、惯性和旋风除尘器的除尘机理;授课方式:讲授、自学机械除尘器是指利用质量力(重力、惯性力和离心力)的作用使颗粒物与气流分离的装置,包括重力沉降室、惯性除尘器和旋风除尘器。一、重力沉降室重力沉降室是通过重力作用使尘粒从气流中沉降分离的除尘装置。结构如图6-1所示。图6-1含尘气流进入重力沉降室后,由于扩大了流动截面积而使气体流速大大降低,使较重的颗粒在重力作用下缓慢向灰斗沉降。重力沉降室的设计有两种模式:层流式和湍流式;1、重力沉降室的捕集效率(1)层流式重力沉降室沉降室设计的简单模式的假定是在沉降室内气流为柱塞流,流速为v0(m/s),流动状态保持在层流范围内;颗粒均匀分布在烟气中。粒子的运动由两种速度组成。在垂直方向,忽略气体的浮力,仅在重力和气体阻力的作用下,每个粒子以其沉降速度us(m/s)独立沉降,在烟气流动方向,粒子和气流具有相同的速度。设沉降室的长、宽、高分别为L、W和H,处理烟气量为Q(m3/s),气流在沉降室内停留时间:(6-1)在时间t内,粒径为的粒子的沉降距离为:(6-2)因此,对于粒径为的粒子,只有在高度以下进入沉降室才能沉降到灰斗。当<H时,粒子的分级除尘效率:(6-3)给定沉降室的结构,便可按式(6-3)求出不同粒径粒子的分级效率或作出分级效率曲线。根据沉降室入口粉尘的粒径分布,按式(5-54)或(5-55)即可计算出沉降室的总除尘效率。假定粒子沉降运动处于斯托克斯区域,则重力沉降室能100%捕集的最小粒子直径为:(6-4)工程中常采用公式(6-3)计算值的一半取为分级效率,用36代替(6-4)中的18,这样理论和实践符合的更好。由上述计算公式可见,为提高沉降室捕集效率,可从以下三个方面入手:(1)降低沉降室内气流速度;(2)降低沉降室高度H;(3)增长沉降室长度L。沉降室内的气流速度根据粒子的大小和密度确定,一般为0.3m/s-2.0m/s。为提高沉降室捕集效率和容积利用率,从降低高度出发,在总高度不变的情况下,在沉降室内增设几块水平隔板,形成多层沉降室,此时沉降室的分级效率变为:(6-5)但这样做清理积灰较困难,还有难以使各层隔板间气流均匀分布以及处理高温气体时金属隔板容易翘曲等缺点。实际上一般限制隔板层数n在3以下。沉降室内气流速度过低或沉降室长度过大,会使沉降室体积过于庞大,因而需从经济和技术上综合考虑比较。(2)湍流式重力沉降室湍流式重力沉降室假定沉降室内气流为湍流状态,在垂直于气流方向的每个横断面上粒子完全混合,即各种粒径的粒子都均匀分布于气流中。为了确定对粒径为的粒子的分级效率,需要寻求沉降室内任意位置x与留在气流中的粒径为的粒子数目之间的关系。图6-3为湍流式重力沉降室内粒子分离示意图。考虑宽度为W、高度为H和长度为dx的捕集元,假如dy代表边界层的厚度,在气流流过距离dx的时间内,边界层内粒径为的粒子完全沉降,被除去的粒子分数可以简单地表示为。在时间内,粒径为的粒子以其沉降速度沉降,在垂直方向上沉降的最大距离,因此。对于粒子完全混合系统,比率是进入边界层且被从气流中除去粒子所占的分数。因此:(6-6)对(6-6)积分得:此方程有两个边界条件,即x=0处,;在x=L处,。因此,因此,粒径为的粒子的分级除尘效率:(6-8)根据分级除尘效率可以容易求得沉降室的总除尘效率。完全混合的设计模式(自学了解)。2、重力沉降室的设计步骤根据上述有关公式和给定的粉尘粒径等物理性质,重力沉降室的设计步骤是:首先根据粉尘的真密度和粒径计算出沉降速度,在假设沉降室内的气流水平速度u和沉降室高度H(或宽度W),然后计算确定沉降室的长度L和宽度W(或高度H)...