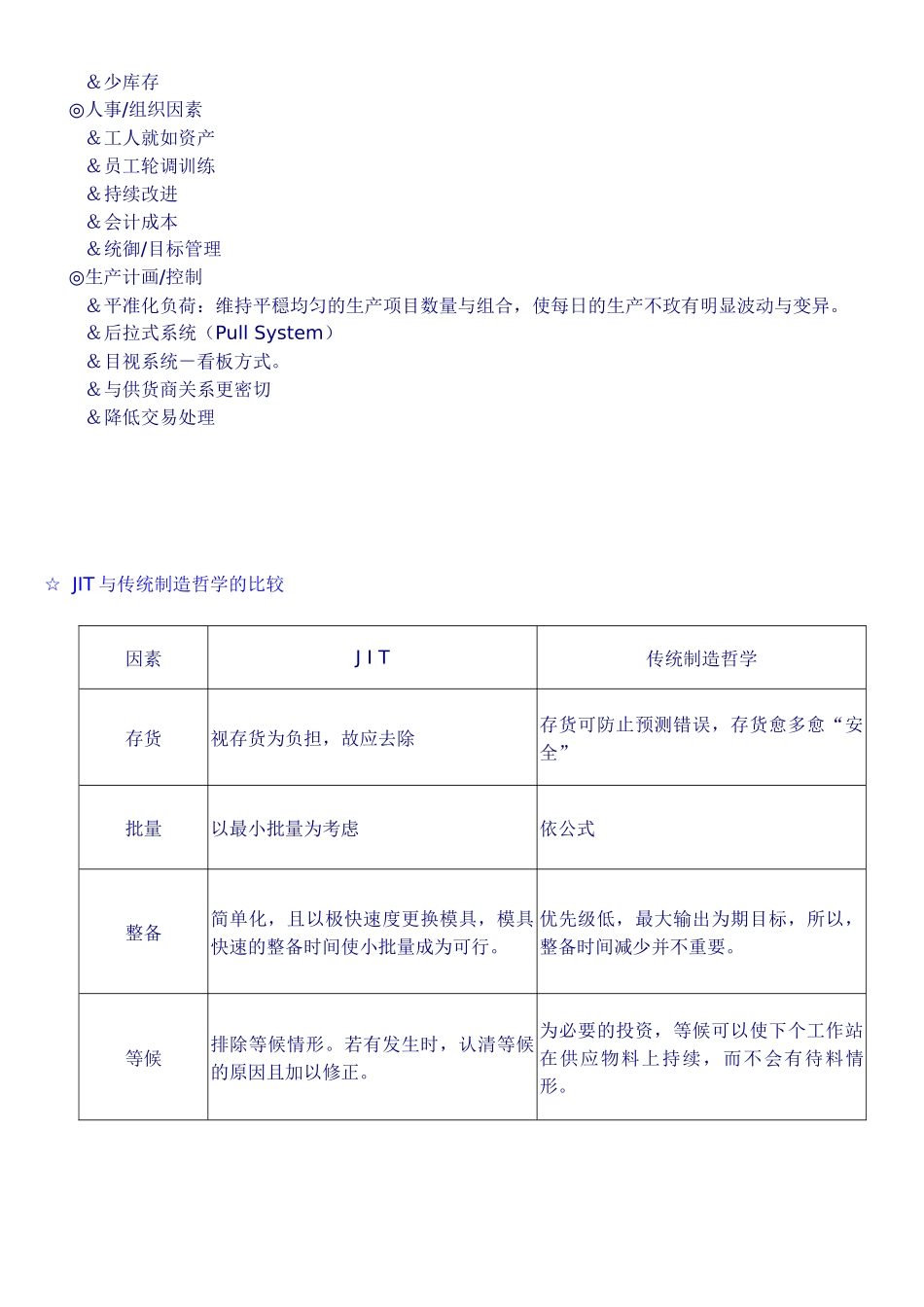

及时化生产系统(JUST-IN-TIME;JIT)☆JIT产生的背景在20世纪中叶以前,世界汽车制造业均采用福特公司的“规模生产方式”。这种生产方式以其规模性制造的成本优势为企业创造了巨大的收益,然而随着经济的不断发展,需求的异质性暴露了“福特式”生产模式的缺陷。20世纪后半期,整个汽车市场进入了一个市场需求多样化的新阶段,不久汽车制造业开始围绕如何有效的组织多品种、小批量生产进行探讨。日本丰田汽车公司副总裁大野耐一意识到这种生产方式的缺陷,他认为需采取一种更灵活、更能适应市场需求变化的生产方式。在这种历史背景下,大野耐一于1953年综合了批量生产和单件生产的特点与优点,创造了一种在多品种、小批量混合生产条件下高品质、低消耗的生产方式,即及时化生产。(JustInTime,简称JIT)。☆JIT的基本思想及时化生产的含义,即“只在需要的时候,按需要的量生产所需的产品”。JIT的核心是追求一种无库存的生产系统或使库存最小化的生产系统,即消除一切只增加成本,而不向产品中增加价值的过程。☆JIT的目标◎最终目标:利润最大化;基本目标:努力降低成本。◎具体生产目标:&废品量最低:消除各种不合理因素,并对加工过程中每一工序精益求精。&库存量最低:库存是生产计画不合理、过程不协调、操作不规范的表现。&减少零件搬运量:零件搬运是非增值操作,减少零件和装配件运送量与搬运次数,可以节约装配时间,并减少这一过程中可能出现的问题。&机器故障率低:低的机器故障率是生产线对新产品方案作出快速反应的保障。&生产提前期最短:短的生产提前期与小批量相结合的系统,应变能力强,柔性好。&准备时间最短:准备时间长短与批量选择有关,如果准备时间趋于零,准备成本也趋于零,就有可能采用极小批量。☆JIT系统构成的基础◎产品设计&标准零件&模块化设计&品质◎流程设计&小批量生产&降低整备时间&生产单元&少量的在制品&品质改进&弹性生产&少库存◎人事/组织因素&工人就如资产&员工轮调训练&持续改进&会计成本&统御/目标管理◎生产计画/控制&平准化负荷:维持平穏均匀的生产项目数量与组合,使每日的生产不玫有明显波动与变异。&后拉式系统(PullSystem)&目视系统-看板方式。&与供货商关系更密切&降低交易处理☆JIT与传统制造哲学的比较因素JIT传统制造哲学存货视存货为负担,故应去除存货可防止预测错误,存货愈多愈“安全”批量以最小批量为考虑依公式整备简单化,且以极快速度更换模具,模具快速的整备时间使小批量成为可行。优先级低,最大输出为期目标,所以,整备时间减少并不重要。等候排除等候情形。若有发生时,认清等候的原因且加以修正。为必要的投资,等候可以使下个工作站在供应物料上持续,而不会有待料情形。供货商为工作团队的一部份,供货商会考虑顾客需求,而生产者会视供货商为工厂的延伸敌对的看法,寻找多家供货商来源,往往因微小利益而冲突。品质零缺点。若品质有问题,则生产将出现问题。容忍必要的产品品质失误。设备保养固定有效率,机器故障最小化。需要的才加以保养前置时间设法减低前置时间、简化行销采购及制造的前置时间。愈长愈好,大部份的领班与采购人员希望较长工作时间员工一致性管理,且与员工互相协调沟通。以命令式管理,强调以命令来管理员工。☆完备JIT生产体系的预期效益◎实施生产同步化;◎提高生产系统灵活性;◎减少不合理生产过程;◎推行标准化作业;◎追求产品零缺陷;◎保持库存最优化;◎推行人本管理。中国最大的资料库下载☆JIT的基本手段◎适时适量生产即“在需要的时候,按需要的量生产所需的产品”。对于企业来说,各种产品的产量必须能够灵活的适应市场需求量的变化,否则就会造成资源的浪费。为了降低甚至避免这种无谓的浪费,实施适时适量生产必不可少。首先,为了实现适时适量生产,首先需要致力于生产环节的同步化。即工序间不停留,一道工序加工结束后,立即转到下一工序,装配线与机械加工几乎同步进行。其次,要注意对产品的合理设计。具体方法包括模块化设计,设计的产品尽量使用通用件、标准件,设计时应考虑有助于实现生产自动化以降低时间成本。再次,...