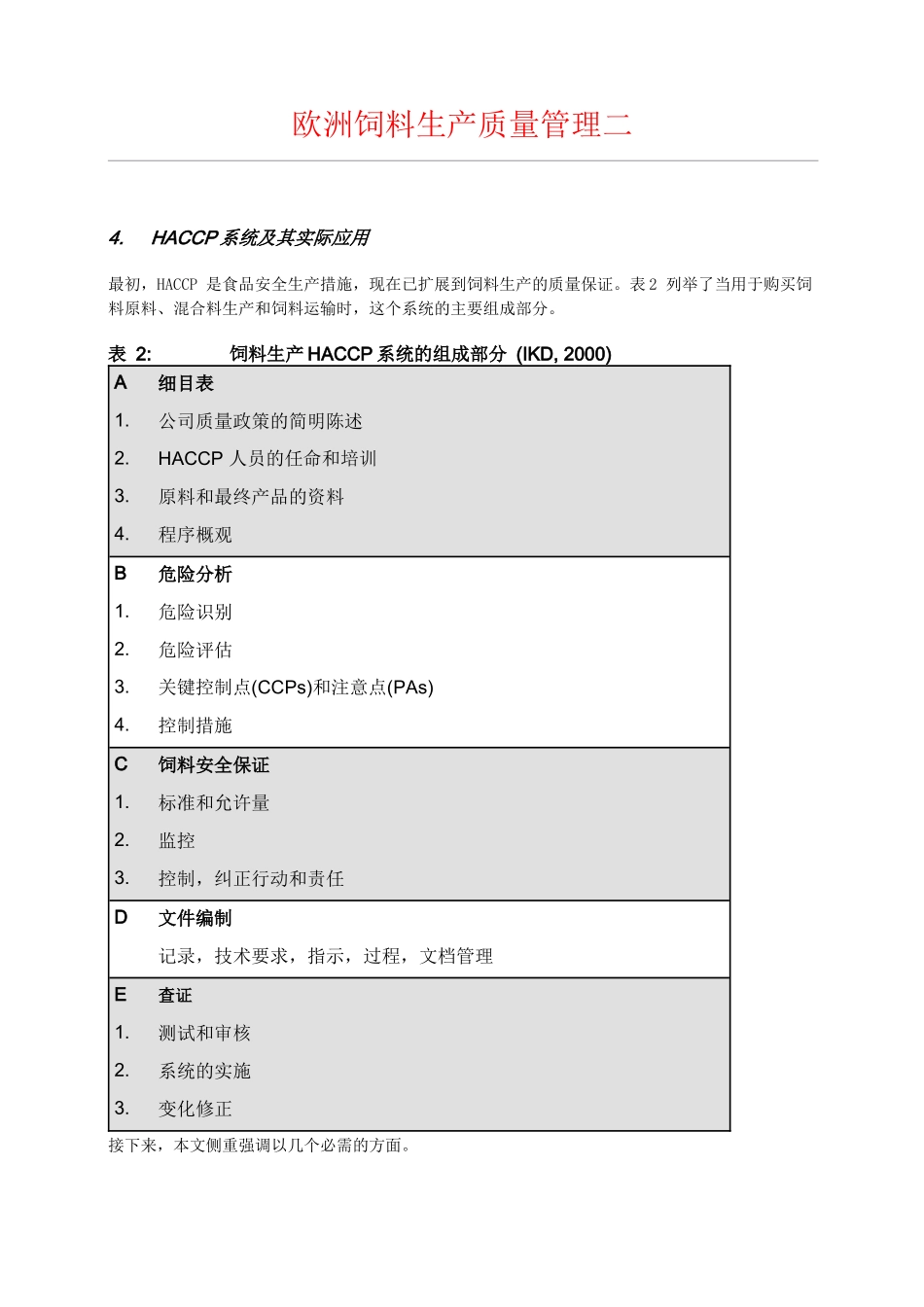

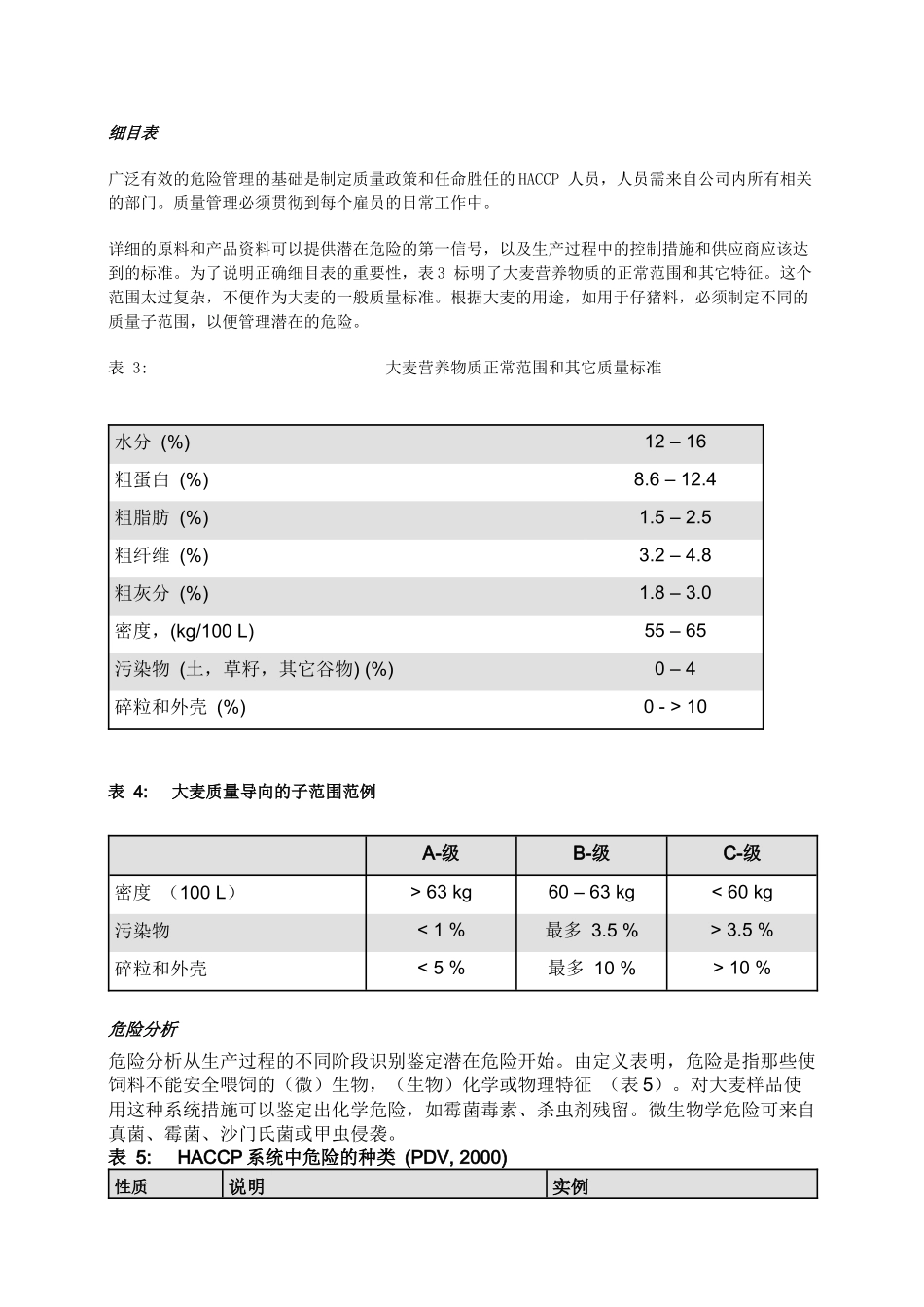

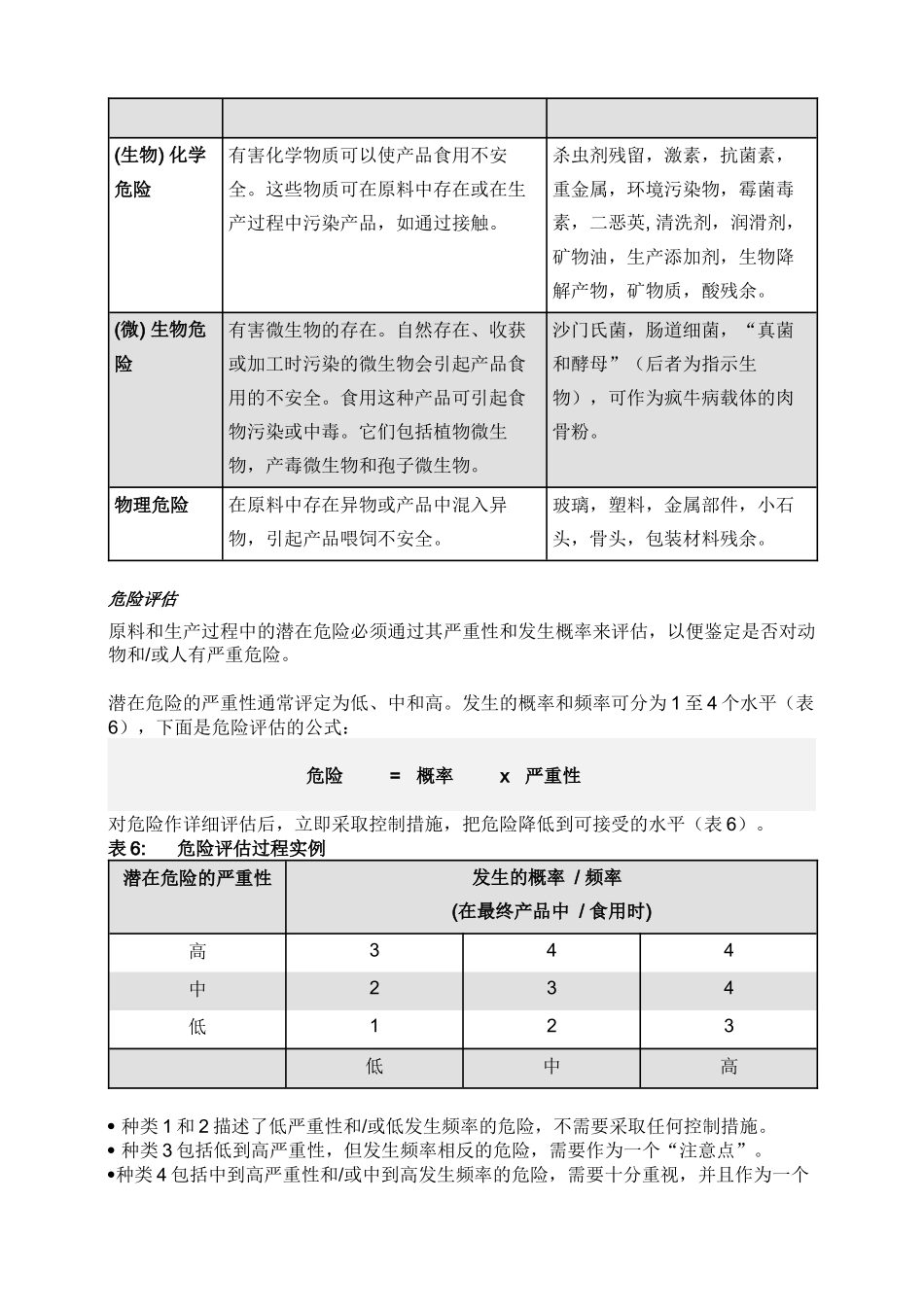

欧洲饲料生产质量管理二4.HACCP系统及其实际应用最初,HACCP是食品安全生产措施,现在已扩展到饲料生产的质量保证。表2列举了当用于购买饲料原料、混合料生产和饲料运输时,这个系统的主要组成部分。表2:饲料生产HACCP系统的组成部分(IKD,2000)A细目表1.公司质量政策的简明陈述2.HACCP人员的任命和培训3.原料和最终产品的资料4.程序概观B危险分析1.危险识别2.危险评估3.关键控制点(CCPs)和注意点(PAs)4.控制措施C饲料安全保证1.标准和允许量2.监控3.控制,纠正行动和责任D文件编制记录,技术要求,指示,过程,文档管理E查证1.测试和审核2.系统的实施3.变化修正接下来,本文侧重强调以几个必需的方面。细目表广泛有效的危险管理的基础是制定质量政策和任命胜任的HACCP人员,人员需来自公司内所有相关的部门。质量管理必须贯彻到每个雇员的日常工作中。详细的原料和产品资料可以提供潜在危险的第一信号,以及生产过程中的控制措施和供应商应该达到的标准。为了说明正确细目表的重要性,表3标明了大麦营养物质的正常范围和其它特征。这个范围太过复杂,不便作为大麦的一般质量标准。根据大麦的用途,如用于仔猪料,必须制定不同的质量子范围,以便管理潜在的危险。表3:大麦营养物质正常范围和其它质量标准水分(%)12–16粗蛋白(%)8.6–12.4粗脂肪(%)1.5–2.5粗纤维(%)3.2–4.8粗灰分(%)1.8–3.0密度,(kg/100L)55–65污染物(土,草籽,其它谷物)(%)0–4碎粒和外壳(%)0->10表4:大麦质量导向的子范围范例A-级B-级C-级密度(100L)>63kg60–63kg<60kg污染物<1%最多3.5%>3.5%碎粒和外壳<5%最多10%>10%危险分析危险分析从生产过程的不同阶段识别鉴定潜在危险开始。由定义表明,危险是指那些使饲料不能安全喂饲的(微)生物,(生物)化学或物理特征(表5)。对大麦样品使用这种系统措施可以鉴定出化学危险,如霉菌毒素、杀虫剂残留。微生物学危险可来自真菌、霉菌、沙门氏菌或甲虫侵袭。表5:HACCP系统中危险的种类(PDV,2000)性质说明实例(生物)化学危险有害化学物质可以使产品食用不安全。这些物质可在原料中存在或在生产过程中污染产品,如通过接触。杀虫剂残留,激素,抗菌素,重金属,环境污染物,霉菌毒素,二恶英,清洗剂,润滑剂,矿物油,生产添加剂,生物降解产物,矿物质,酸残余。(微)生物危险有害微生物的存在。自然存在、收获或加工时污染的微生物会引起产品食用的不安全。食用这种产品可引起食物污染或中毒。它们包括植物微生物,产毒微生物和孢子微生物。沙门氏菌,肠道细菌,“真菌和酵母”(后者为指示生物),可作为疯牛病载体的肉骨粉。物理危险在原料中存在异物或产品中混入异物,引起产品喂饲不安全。玻璃,塑料,金属部件,小石头,骨头,包装材料残余。危险评估原料和生产过程中的潜在危险必须通过其严重性和发生概率来评估,以便鉴定是否对动物和/或人有严重危险。潜在危险的严重性通常评定为低、中和高。发生的概率和频率可分为1至4个水平(表6),下面是危险评估的公式:危险=概率x严重性对危险作详细评估后,立即采取控制措施,把危险降低到可接受的水平(表6)。表6:危险评估过程实例潜在危险的严重性发生的概率/频率(在最终产品中/食用时)高344中234低123低中高种类1和2描述了低严重性和/或低发生频率的危险,不需要采取任何控制措施。种类3包括低到高严重性,但发生频率相反的危险,需要作为一个“注意点”。种类4包括中到高严重性和/或中到高发生频率的危险,需要十分重视,并且作为一个“关键控制点”。在实践中有时难以区分注意点(PA)和关键控制点(CCP)。这取决于HACCP人员的决定,一个作为注意点的危险,可以通过一般的措施加以控制,如清洗计划、个人卫生准则和维护保养计划。否则,危险需要作为一个关键控制点,通过特殊的措施加以控制,把危险降低到可接受的水平(表7,实例).表7:控制不同危险措施实例种类控制措施(微)生物危险湿度(水活性值),温度(冷却,加热),酸化(pH),贮藏卫生。(生物)化学危险只有在污染源处才能得以控制(如二恶英,植保产品的残留)。物理危险筛,上浮/下沉,磁铁。很明显,并非所有的原料控制措施都能在接收处完成。特别...