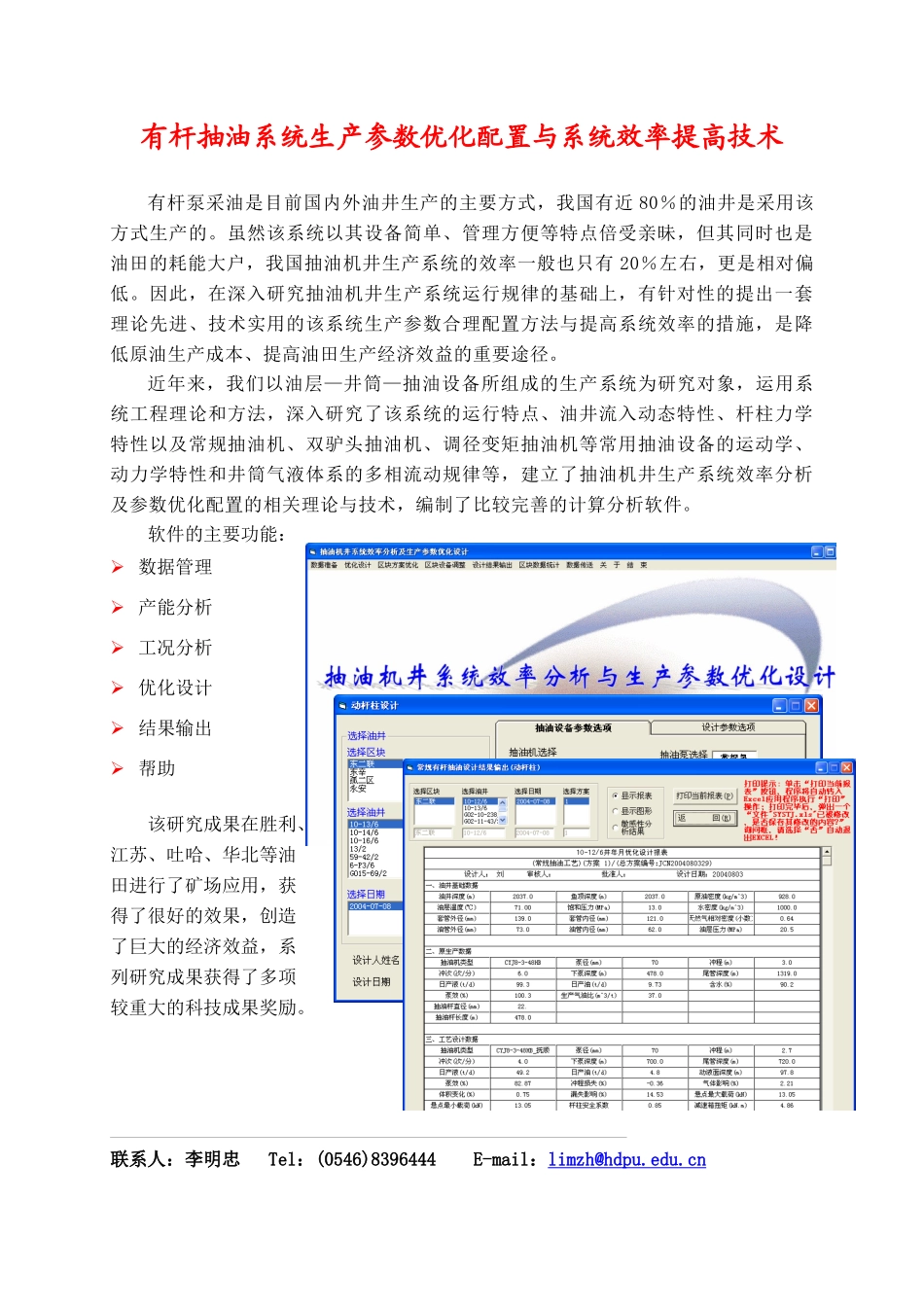

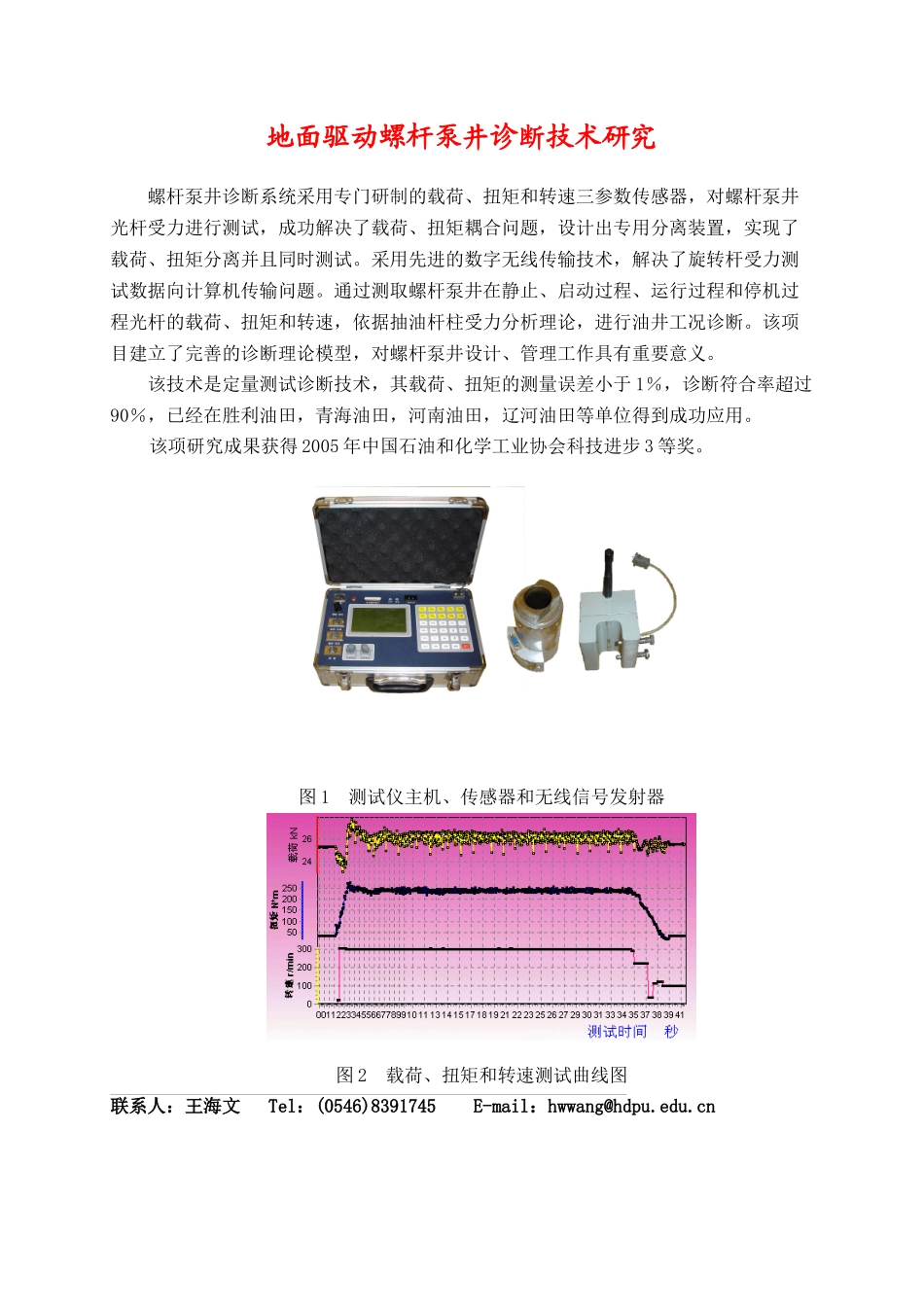

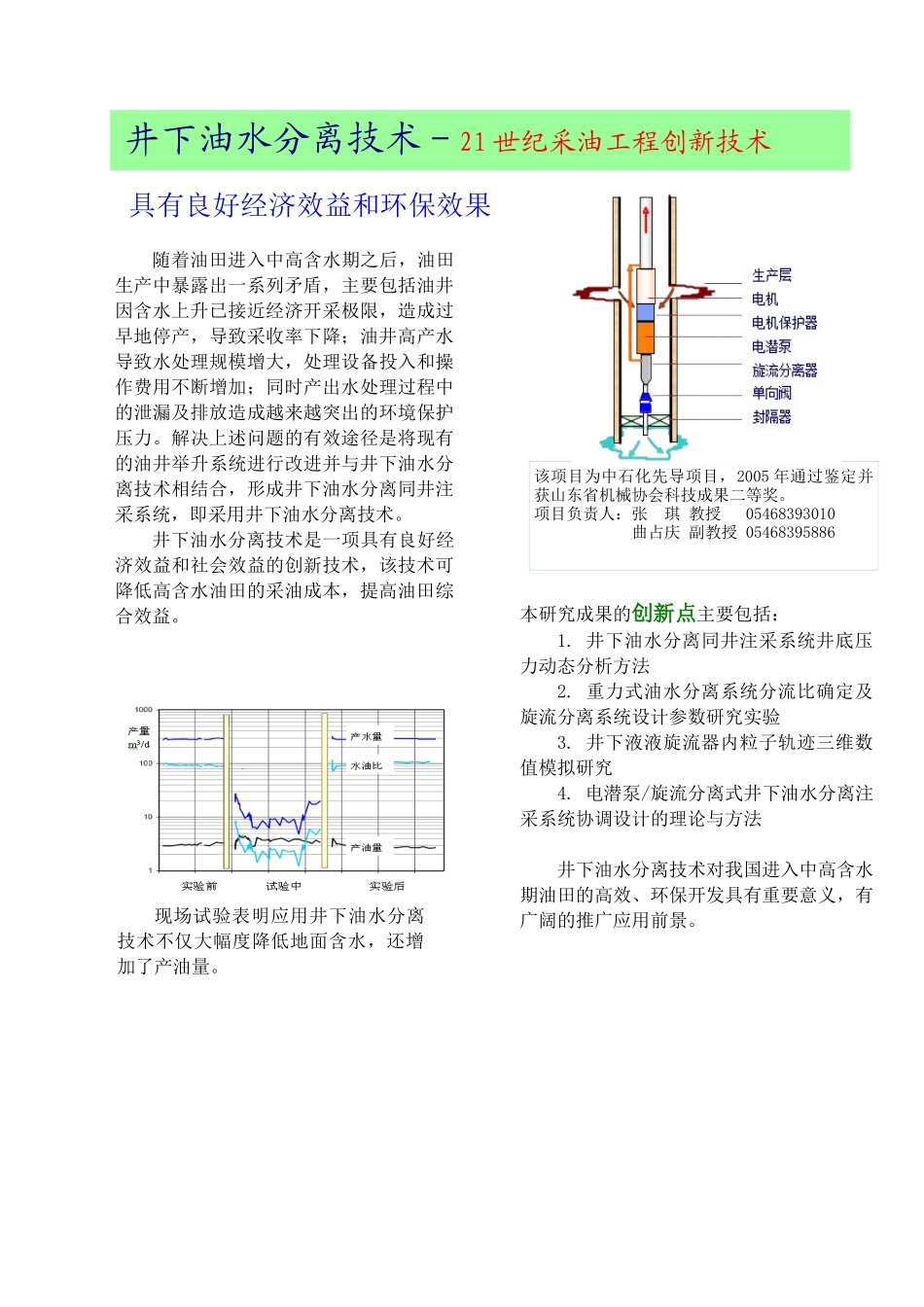

有杆抽油系统生产参数优化配置与系统效率提高技术有杆泵采油是目前国内外油井生产的主要方式,我国有近80%的油井是采用该方式生产的。虽然该系统以其设备简单、管理方便等特点倍受亲昧,但其同时也是油田的耗能大户,我国抽油机井生产系统的效率一般也只有20%左右,更是相对偏低。因此,在深入研究抽油机井生产系统运行规律的基础上,有针对性的提出一套理论先进、技术实用的该系统生产参数合理配置方法与提高系统效率的措施,是降低原油生产成本、提高油田生产经济效益的重要途径。近年来,我们以油层—井筒—抽油设备所组成的生产系统为研究对象,运用系统工程理论和方法,深入研究了该系统的运行特点、油井流入动态特性、杆柱力学特性以及常规抽油机、双驴头抽油机、调径变矩抽油机等常用抽油设备的运动学、动力学特性和井筒气液体系的多相流动规律等,建立了抽油机井生产系统效率分析及参数优化配置的相关理论与技术,编制了比较完善的计算分析软件。软件的主要功能:数据管理产能分析工况分析优化设计结果输出帮助该研究成果在胜利、江苏、吐哈、华北等油田进行了矿场应用,获得了很好的效果,创造了巨大的经济效益,系列研究成果获得了多项较重大的科技成果奖励。联系人:李明忠Tel:(0546)8396444E-mail:limzh@hdpu.edu.cn地面驱动螺杆泵井诊断技术研究螺杆泵井诊断系统采用专门研制的载荷、扭矩和转速三参数传感器,对螺杆泵井光杆受力进行测试,成功解决了载荷、扭矩耦合问题,设计出专用分离装置,实现了载荷、扭矩分离并且同时测试。采用先进的数字无线传输技术,解决了旋转杆受力测试数据向计算机传输问题。通过测取螺杆泵井在静止、启动过程、运行过程和停机过程光杆的载荷、扭矩和转速,依据抽油杆柱受力分析理论,进行油井工况诊断。该项目建立了完善的诊断理论模型,对螺杆泵井设计、管理工作具有重要意义。该技术是定量测试诊断技术,其载荷、扭矩的测量误差小于1%,诊断符合率超过90%,已经在胜利油田,青海油田,河南油田,辽河油田等单位得到成功应用。该项研究成果获得2005年中国石油和化学工业协会科技进步3等奖。图1测试仪主机、传感器和无线信号发射器图2载荷、扭矩和转速测试曲线图联系人:王海文Tel:(0546)8391745E-mail:hwwang@hdpu.edu.cn井下油水分离技术-21世纪采油工程创新技术具有良好经济效益和环保效果随着油田进入中高含水期之后,油田生产中暴露出一系列矛盾,主要包括油井因含水上升已接近经济开采极限,造成过早地停产,导致采收率下降;油井高产水导致水处理规模增大,处理设备投入和操作费用不断增加;同时产出水处理过程中的泄漏及排放造成越来越突出的环境保护压力。解决上述问题的有效途径是将现有的油井举升系统进行改进并与井下油水分离技术相结合,形成井下油水分离同井注采系统,即采用井下油水分离技术。井下油水分离技术是一项具有良好经济效益和社会效益的创新技术,该技术可降低高含水油田的采油成本,提高油田综合效益。该项目为中石化先导项目,2005年通过鉴定并获山东省机械协会科技成果二等奖。项目负责人:张琪教授05468393010曲占庆副教授05468395886现场试验表明应用井下油水分离技术不仅大幅度降低地面含水,还增加了产油量。本研究成果的创新点主要包括:1.井下油水分离同井注采系统井底压力动态分析方法2.重力式油水分离系统分流比确定及旋流分离系统设计参数研究实验3.井下液液旋流器内粒子轨迹三维数值模拟研究4.电潜泵/旋流分离式井下油水分离注采系统协调设计的理论与方法井下油水分离技术对我国进入中高含水期油田的高效、环保开发具有重要意义,有广阔的推广应用前景。数字采油工程技术应用研究随着油田信息化建设进程的发展,数字油田已经成为石油企业信息化建设的战略目标,得到了全世界石油企业的广泛关注。数字油田将油田的信息化建设带入了一个崭新的阶段。采油软件中心多年来从事数字采油工程技术的研究。数字采油工程可实现跨地域协同工作,紧密连接油田开发、生产经营的各个环节;能快速获得企业外部环境信息的支持;实现油田业务与技术的整合;实现数据集成与应用集成,形成统一...