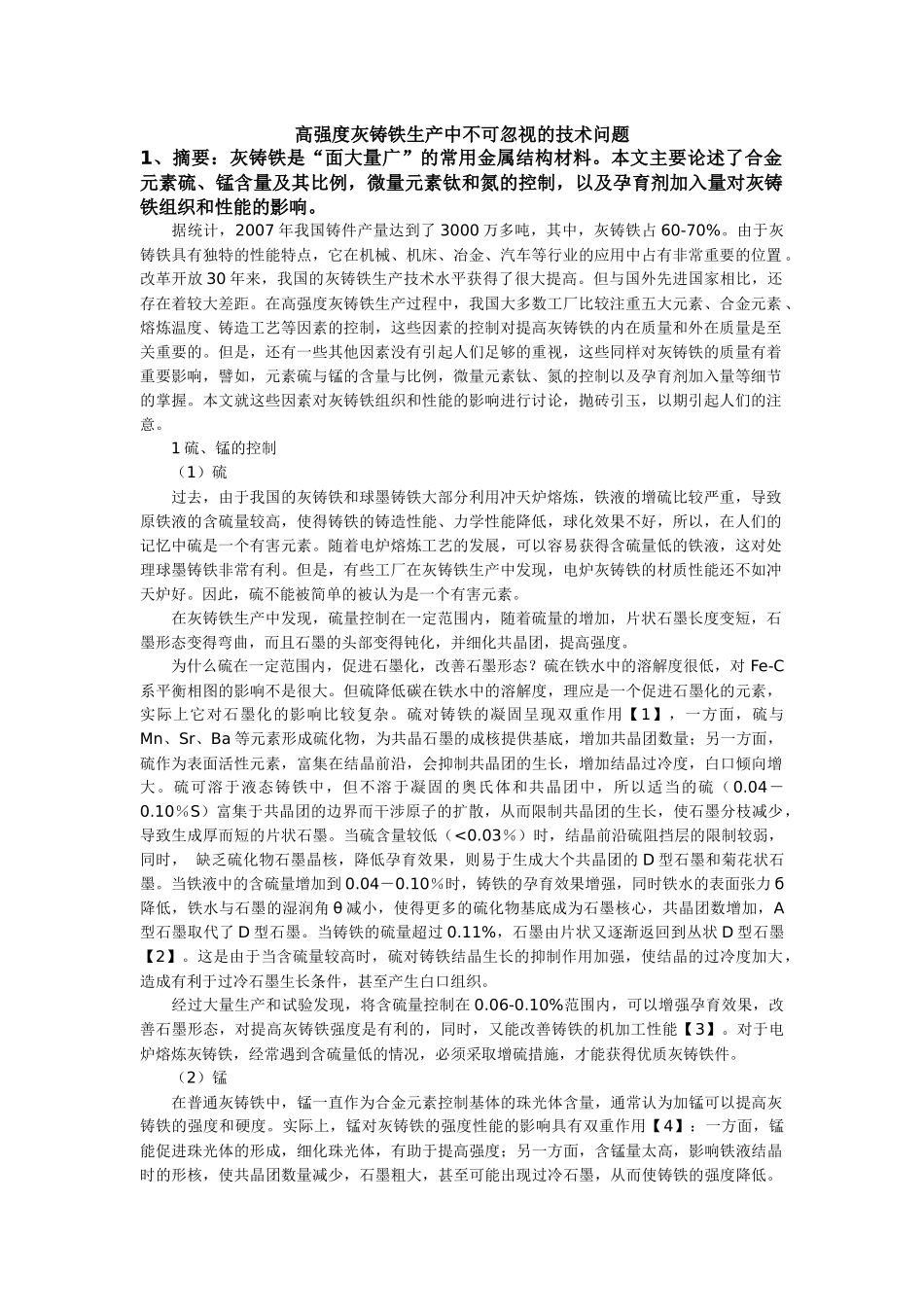

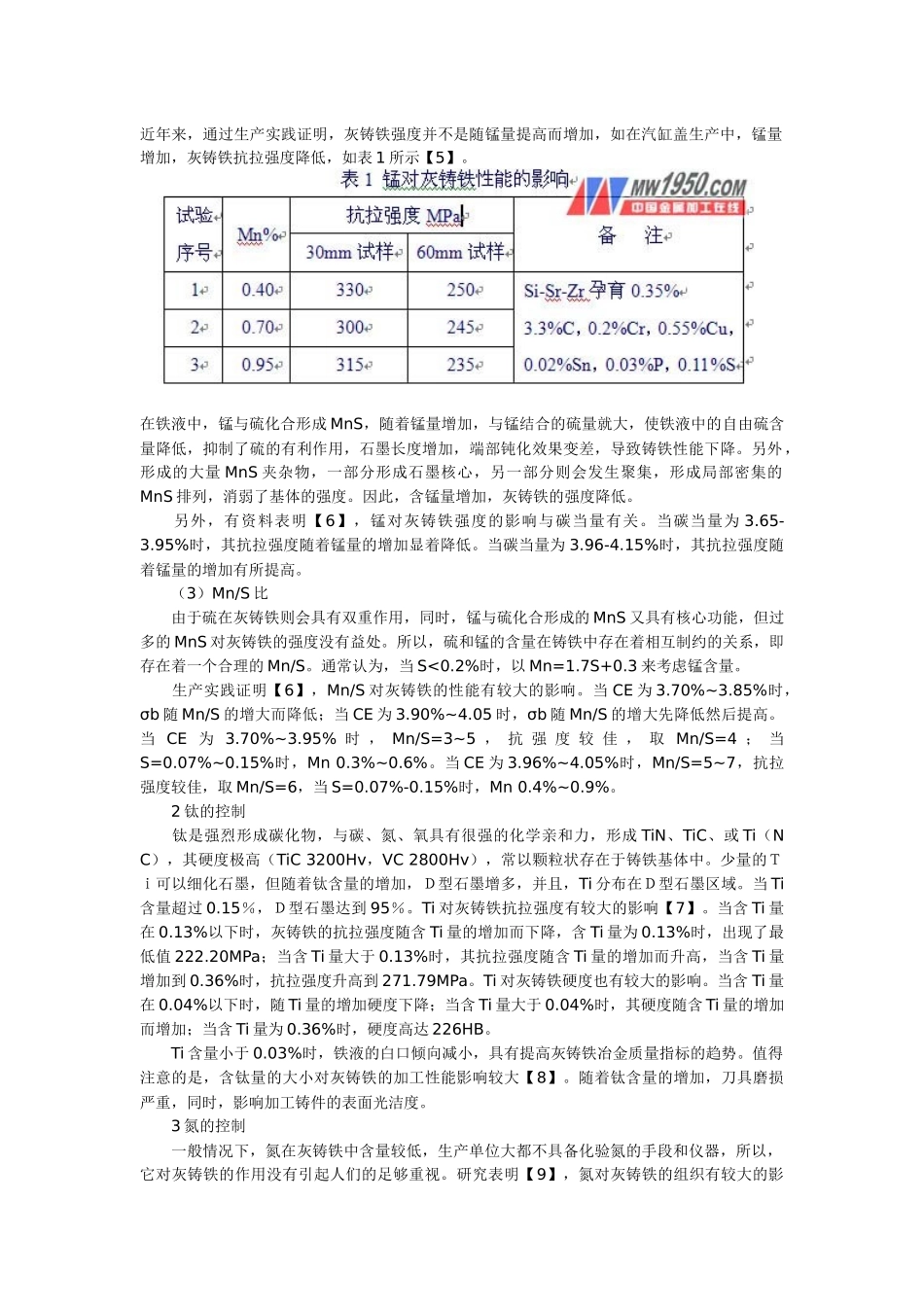

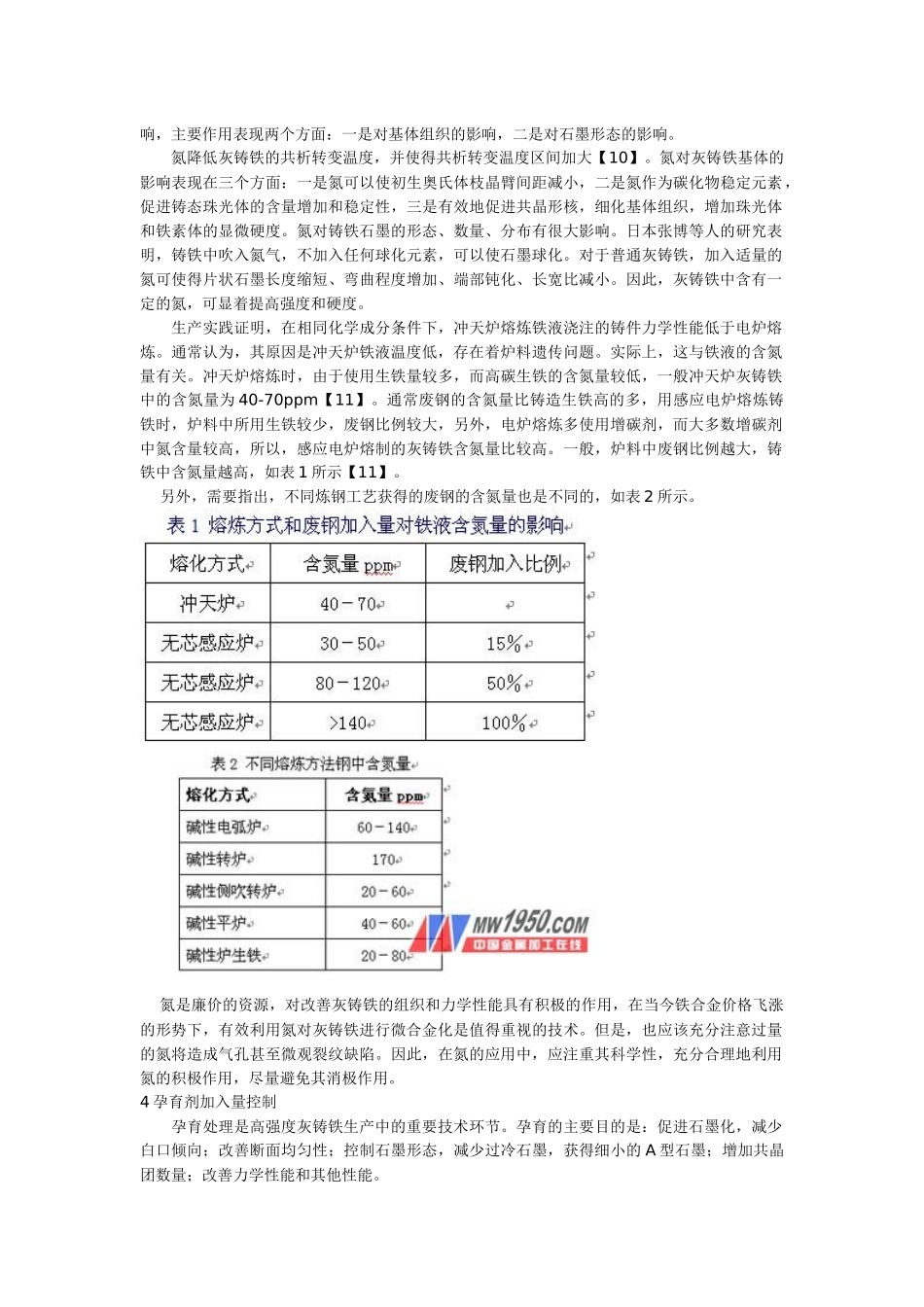

高强度灰铸铁生产中不可忽视的技术问题1、摘要:灰铸铁是“面大量广”的常用金属结构材料。本文主要论述了合金元素硫、锰含量及其比例,微量元素钛和氮的控制,以及孕育剂加入量对灰铸铁组织和性能的影响。据统计,2007年我国铸件产量达到了3000万多吨,其中,灰铸铁占60-70%。由于灰铸铁具有独特的性能特点,它在机械、机床、冶金、汽车等行业的应用中占有非常重要的位置。改革开放30年来,我国的灰铸铁生产技术水平获得了很大提高。但与国外先进国家相比,还存在着较大差距。在高强度灰铸铁生产过程中,我国大多数工厂比较注重五大元素、合金元素、熔炼温度、铸造工艺等因素的控制,这些因素的控制对提高灰铸铁的内在质量和外在质量是至关重要的。但是,还有一些其他因素没有引起人们足够的重视,这些同样对灰铸铁的质量有着重要影响,譬如,元素硫与锰的含量与比例,微量元素钛、氮的控制以及孕育剂加入量等细节的掌握。本文就这些因素对灰铸铁组织和性能的影响进行讨论,抛砖引玉,以期引起人们的注意。1硫、锰的控制(1)硫过去,由于我国的灰铸铁和球墨铸铁大部分利用冲天炉熔炼,铁液的增硫比较严重,导致原铁液的含硫量较高,使得铸铁的铸造性能、力学性能降低,球化效果不好,所以,在人们的记忆中硫是一个有害元素。随着电炉熔炼工艺的发展,可以容易获得含硫量低的铁液,这对处理球墨铸铁非常有利。但是,有些工厂在灰铸铁生产中发现,电炉灰铸铁的材质性能还不如冲天炉好。因此,硫不能被简单的被认为是一个有害元素。在灰铸铁生产中发现,硫量控制在一定范围内,随着硫量的增加,片状石墨长度变短,石墨形态变得弯曲,而且石墨的头部变得钝化,并细化共晶团,提高强度。为什么硫在一定范围内,促进石墨化,改善石墨形态?硫在铁水中的溶解度很低,对Fe-C系平衡相图的影响不是很大。但硫降低碳在铁水中的溶解度,理应是一个促进石墨化的元素,实际上它对石墨化的影响比较复杂。硫对铸铁的凝固呈现双重作用【1】,一方面,硫与Mn、Sr、Ba等元素形成硫化物,为共晶石墨的成核提供基底,增加共晶团数量;另一方面,硫作为表面活性元素,富集在结晶前沿,会抑制共晶团的生长,增加结晶过冷度,白口倾向增大。硫可溶于液态铸铁中,但不溶于凝固的奥氏体和共晶团中,所以适当的硫(0.04-0.10%S)富集于共晶团的边界而干涉原子的扩散,从而限制共晶团的生长,使石墨分枝减少,导致生成厚而短的片状石墨。当硫含量较低(<0.03%)时,结晶前沿硫阻挡层的限制较弱,同时,缺乏硫化物石墨晶核,降低孕育效果,则易于生成大个共晶团的D型石墨和菊花状石墨。当铁液中的含硫量增加到0.04-0.10%时,铸铁的孕育效果增强,同时铁水的表面张力б降低,铁水与石墨的湿润角θ减小,使得更多的硫化物基底成为石墨核心,共晶团数增加,A型石墨取代了D型石墨。当铸铁的硫量超过0.11%,石墨由片状又逐渐返回到丛状D型石墨【2】。这是由于当含硫量较高时,硫对铸铁结晶生长的抑制作用加强,使结晶的过冷度加大,造成有利于过冷石墨生长条件,甚至产生白口组织。经过大量生产和试验发现,将含硫量控制在0.06-0.10%范围内,可以增强孕育效果,改善石墨形态,对提高灰铸铁强度是有利的,同时,又能改善铸铁的机加工性能【3】。对于电炉熔炼灰铸铁,经常遇到含硫量低的情况,必须采取增硫措施,才能获得优质灰铸铁件。(2)锰在普通灰铸铁中,锰一直作为合金元素控制基体的珠光体含量,通常认为加锰可以提高灰铸铁的强度和硬度。实际上,锰对灰铸铁的强度性能的影响具有双重作用【4】:一方面,锰能促进珠光体的形成,细化珠光体,有助于提高强度;另一方面,含锰量太高,影响铁液结晶时的形核,使共晶团数量减少,石墨粗大,甚至可能出现过冷石墨,从而使铸铁的强度降低。近年来,通过生产实践证明,灰铸铁强度并不是随锰量提高而增加,如在汽缸盖生产中,锰量增加,灰铸铁抗拉强度降低,如表1所示【5】。在铁液中,锰与硫化合形成MnS,随着锰量增加,与锰结合的硫量就大,使铁液中的自由硫含量降低,抑制了硫的有利作用,石墨长度增加,端部钝化效果变差,导致铸铁性能下降。另外,形成的大量...