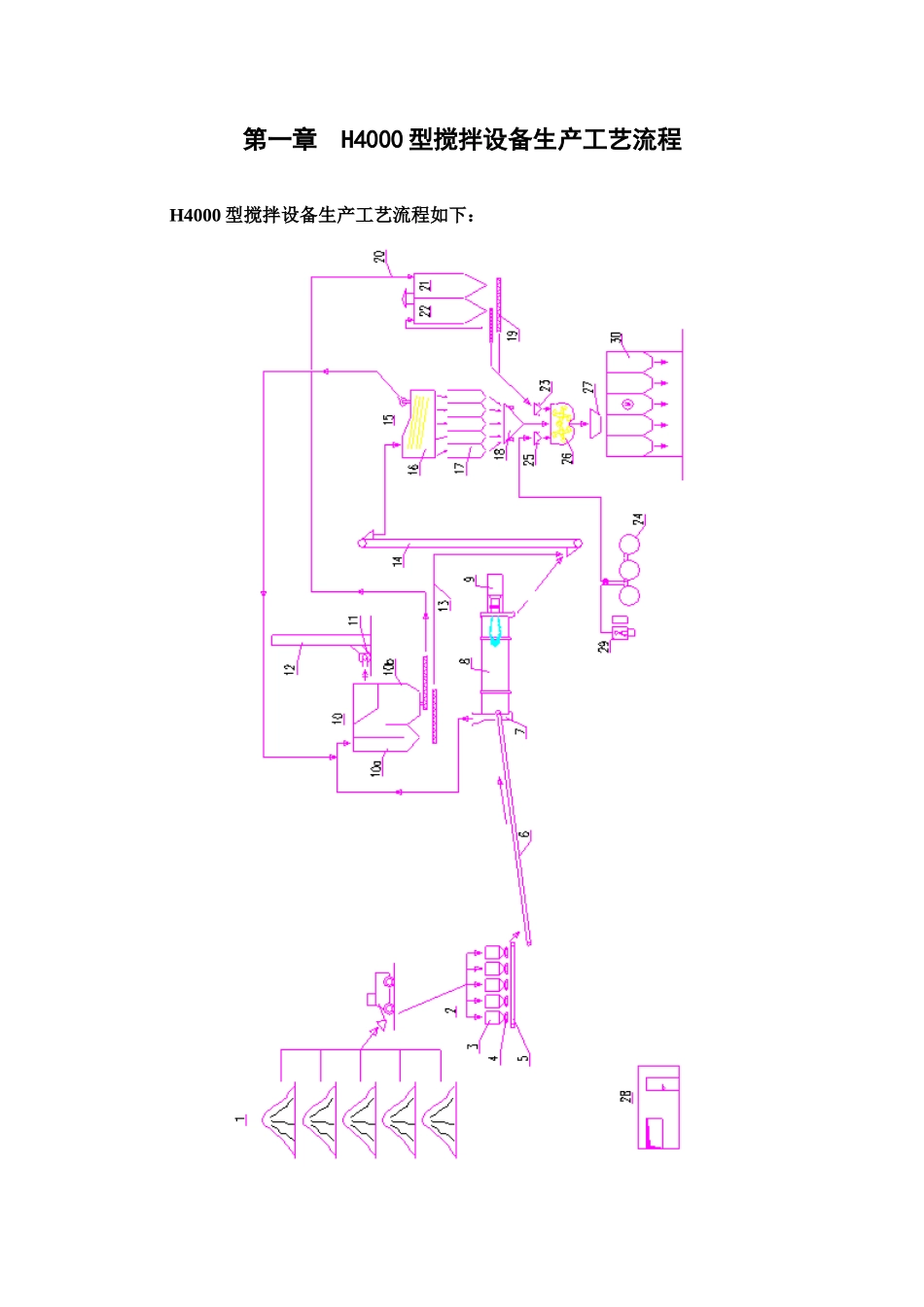

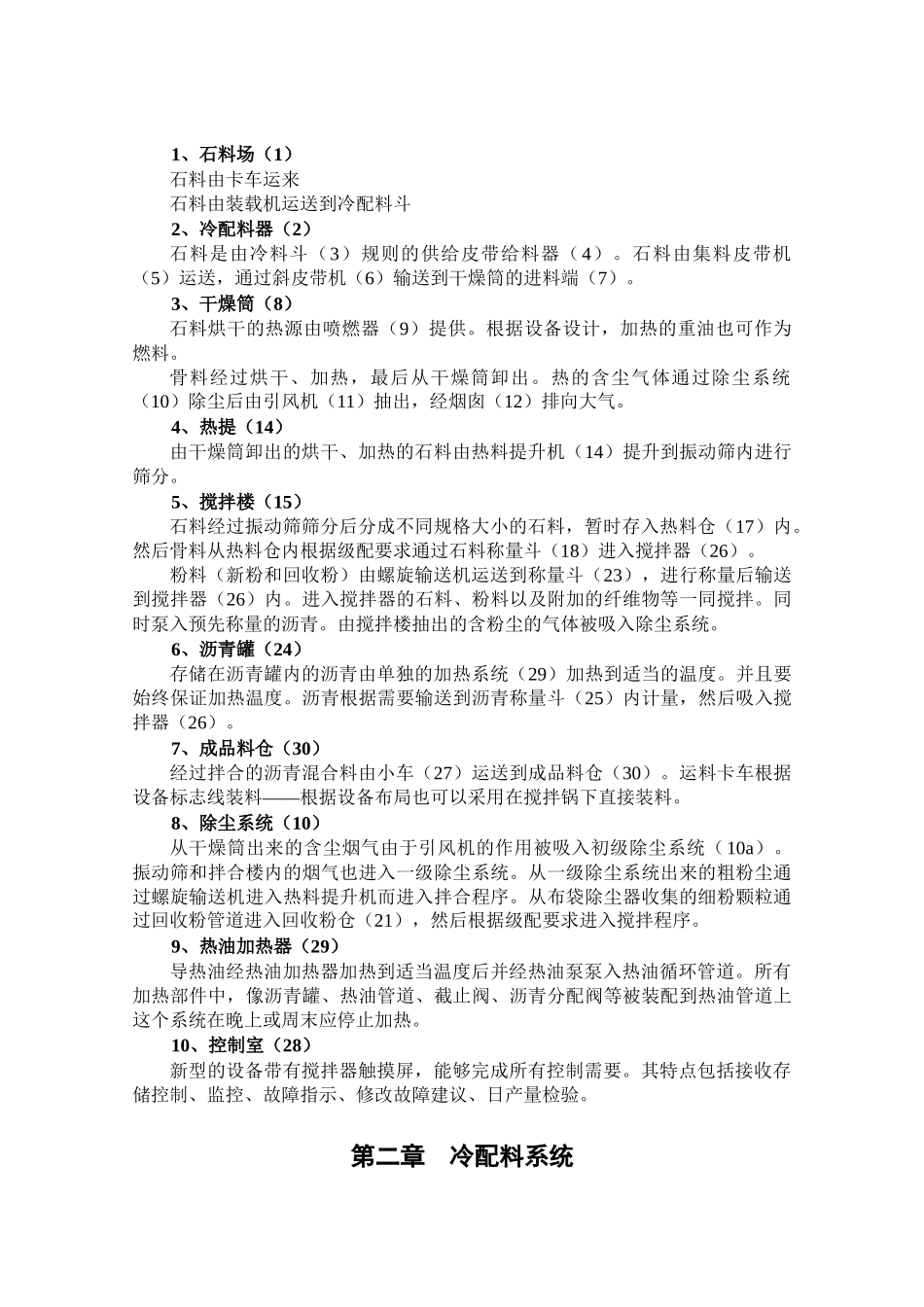

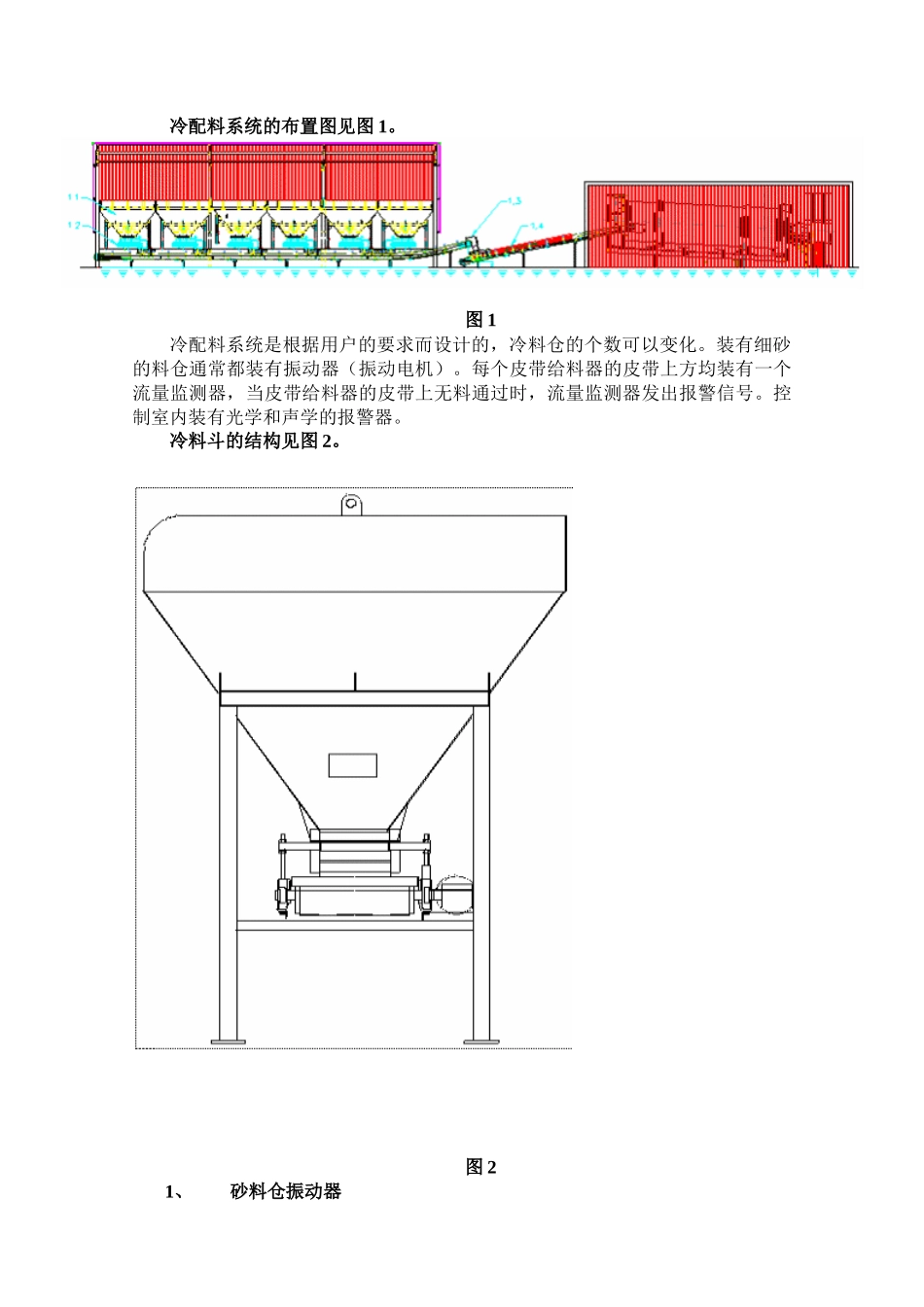

第一章H4000型搅拌设备生产工艺流程H4000型搅拌设备生产工艺流程如下:1、石料场(1)石料由卡车运来石料由装载机运送到冷配料斗2、冷配料器(2)石料是由冷料斗(3)规则的供给皮带给料器(4)。石料由集料皮带机(5)运送,通过斜皮带机(6)输送到干燥筒的进料端(7)。3、干燥筒(8)石料烘干的热源由喷燃器(9)提供。根据设备设计,加热的重油也可作为燃料。骨料经过烘干、加热,最后从干燥筒卸出。热的含尘气体通过除尘系统(10)除尘后由引风机(11)抽出,经烟囱(12)排向大气。4、热提(14)由干燥筒卸出的烘干、加热的石料由热料提升机(14)提升到振动筛内进行筛分。5、搅拌楼(15)石料经过振动筛筛分后分成不同规格大小的石料,暂时存入热料仓(17)内。然后骨料从热料仓内根据级配要求通过石料称量斗(18)进入搅拌器(26)。粉料(新粉和回收粉)由螺旋输送机运送到称量斗(23),进行称量后输送到搅拌器(26)内。进入搅拌器的石料、粉料以及附加的纤维物等一同搅拌。同时泵入预先称量的沥青。由搅拌楼抽出的含粉尘的气体被吸入除尘系统。6、沥青罐(24)存储在沥青罐内的沥青由单独的加热系统(29)加热到适当的温度。并且要始终保证加热温度。沥青根据需要输送到沥青称量斗(25)内计量,然后吸入搅拌器(26)。7、成品料仓(30)经过拌合的沥青混合料由小车(27)运送到成品料仓(30)。运料卡车根据设备标志线装料——根据设备布局也可以采用在搅拌锅下直接装料。8、除尘系统(10)从干燥筒出来的含尘烟气由于引风机的作用被吸入初级除尘系统(10a)。振动筛和拌合楼内的烟气也进入一级除尘系统。从一级除尘系统出来的粗粉尘通过螺旋输送机进入热料提升机而进入拌合程序。从布袋除尘器收集的细粉颗粒通过回收粉管道进入回收粉仓(21),然后根据级配要求进入搅拌程序。9、热油加热器(29)导热油经热油加热器加热到适当温度后并经热油泵泵入热油循环管道。所有加热部件中,像沥青罐、热油管道、截止阀、沥青分配阀等被装配到热油管道上这个系统在晚上或周末应停止加热。10、控制室(28)新型的设备带有搅拌器触摸屏,能够完成所有控制需要。其特点包括接收存储控制、监控、故障指示、修改故障建议、日产量检验。第二章冷配料系统冷配料系统的布置图见图1。图1冷配料系统是根据用户的要求而设计的,冷料仓的个数可以变化。装有细砂的料仓通常都装有振动器(振动电机)。每个皮带给料器的皮带上方均装有一个流量监测器,当皮带给料器的皮带上无料通过时,流量监测器发出报警信号。控制室内装有光学和声学的报警器。冷料斗的结构见图2。图21、砂料仓振动器为了防止工作过程中,砂料仓内的石砂结拱,在砂料仓的外壁上均装有一个振动电机,工作过程砂料结拱时,可打开振动电机。振动器的外部应定期清洁,因为外部表面的灰尘会阻碍振动器热量的散发。每隔两周,检查振动器的密封及接线,并上紧松动的连接螺栓。2、集料皮带输送机(图3)。集料皮带输送机的安装和调试,应确保皮带运转平稳,无跑偏现象。安全装置比如“急停”开关要经常检查并维修。检查安全装置和急停拉动线缆,确保至少一周内无故障操作,要天天清洁。在操作过程中,检查皮带刮板,如有需要调整或更换。在设备的初期运转阶段,输送机皮带的张紧应经常检查,因为新皮带在使用初期易伸长。经常检查自动张紧装置的操作。如有需要,调节机械张紧。一定要保证传送皮带直线运转,即使在有负载的情况下。传送皮带直线运转应该被连续的监控。由于材料堆积,未对中的支撑,或返回的滚轮可能造成皮带侧面的滑动,调整也许是因为滚轮的偏斜。此中原因应被确定并纠正。在传送皮带每天的检查中,要确保滚轮(支撑滚轮、槽形滚轮、张紧和驱动滚轮)保持干净。任何灰尘都应该在皮带断电的时候清理。检查所有的滚轮确保无故障运转。更换滚轮,所有的工作都应该在皮带静止的时候进行。检查皮带的驱动,每周要检查带有松紧调节杆的减速机,保证无故障运转。任何故障要依据安全规则在停止皮带或防止皮带偶然启动的情况下立即纠正。图3①集料皮带输送机皮带的更换。如有需要更换传动皮带,应该通知设备经理。要确保传...