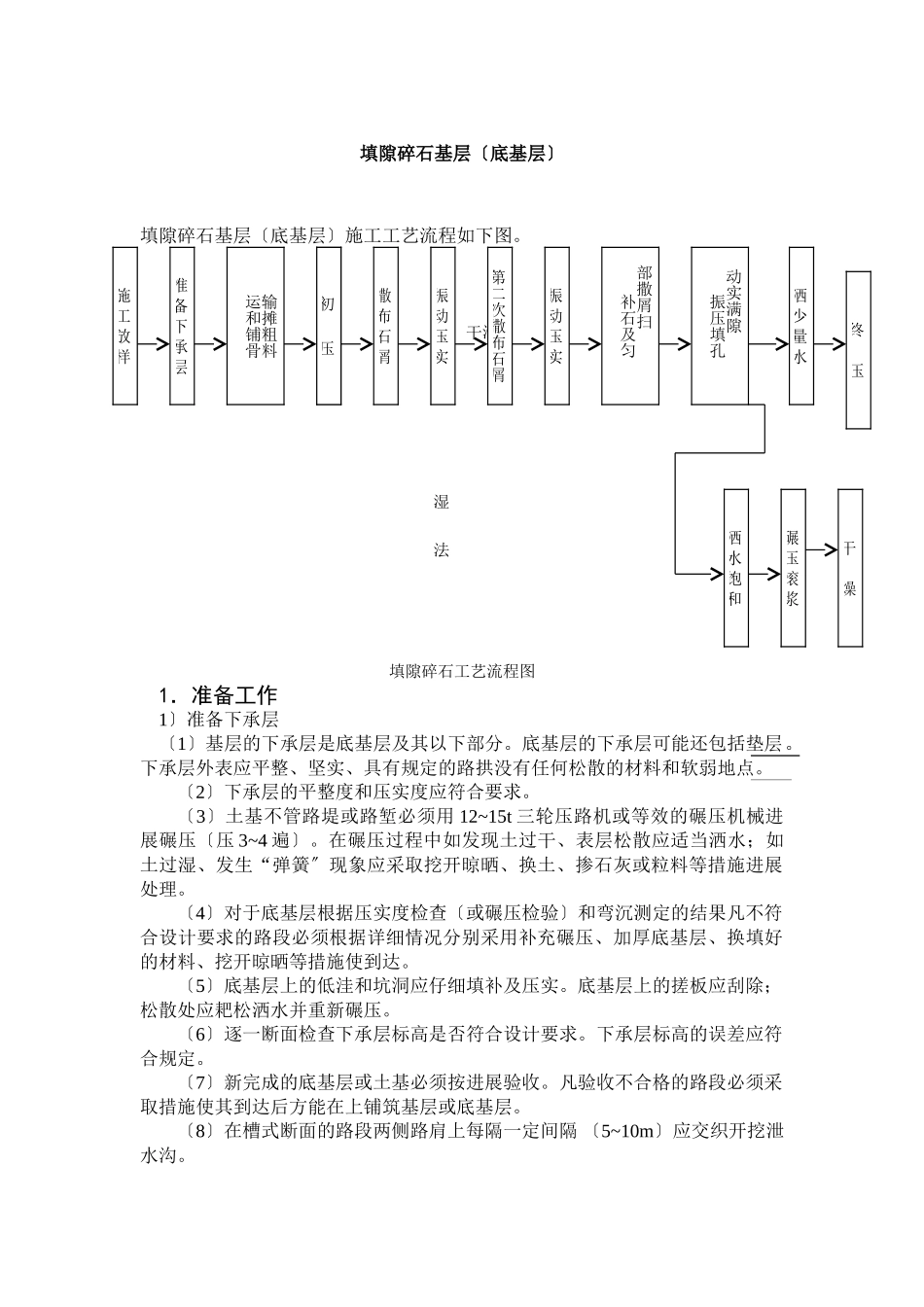

填隙碎石基层〔底基层〕填隙碎石基层〔底基层〕施工工艺流程如下图。干法湿法填隙碎石工艺流程图1.准备工作1〕准备下承层〔1〕基层的下承层是底基层及其以下部分。底基层的下承层可能还包括垫层。下承层外表应平整、坚实、具有规定的路拱没有任何松散的材料和软弱地点。〔2〕下承层的平整度和压实度应符合要求。〔3〕土基不管路堤或路堑必须用12~15t三轮压路机或等效的碾压机械进展碾压〔压3~4遍〕。在碾压过程中如发现土过干、表层松散应适当洒水;如土过湿、发生“弹簧〞现象应采取挖开晾晒、换土、掺石灰或粒料等措施进展处理。〔4〕对于底基层根据压实度检查〔或碾压检验〕和弯沉测定的结果凡不符合设计要求的路段必须根据详细情况分别采用补充碾压、加厚底基层、换填好的材料、挖开晾晒等措施使到达。〔5〕底基层上的低洼和坑洞应仔细填补及压实。底基层上的搓板应刮除;松散处应耙松洒水并重新碾压。〔6〕逐一断面检查下承层标高是否符合设计要求。下承层标高的误差应符合规定。〔7〕新完成的底基层或土基必须按进展验收。凡验收不合格的路段必须采取措施使其到达后方能在上铺筑基层或底基层。〔8〕在槽式断面的路段两侧路肩上每隔一定间隔〔5~10m〕应交织开挖泄水沟。施工放样准备下承层输摊粗料运和铺骨初压撒布石屑振动压实第二次撒布石屑振动压实部撒屑扫补石及匀动实满隙振压填孔洒少量水终压洒水饱和碾压滚浆干燥初压2〕测量〔1〕在下承层上恢复中线。直线段每15~20m设一桩平曲线段每10~15m处设一桩并在对应断面的路肩外侧设桩。〔2〕进展程度测量。在两侧桩上用红漆标出基层或底基层边缘的设计高。3〕材料用量〔1〕碎石料。根据路段基层或底基层的宽度、厚度及松铺系数〔1.20~1.30碎石粒径与层厚之比为0.5左右时系数为1.3;比值较大时系数接近1.2〕计算各段需要的粗碎石数量。根据运料车辆的车厢体积计算每车料的堆放间隔。〔2〕填隙料。填隙料的用量约为碎石重量的30~40。2.运输和摊铺粗碎石〔1〕碎石装车时应控制每车料的数量根本相等。〔2〕在同一料场供料的路段由远到近将粗碎石按计算的间隔卸置于下承层上。卸料间隔应严格掌握防止料不够或过多且料堆每隔一定间隔应留一缺口以便于施工作业。〔3〕用平地机或其他适宜的机具将粗碎石均匀地摊铺在预定的宽度上外表应力求平整且在规定的路拱。同时摊铺路肩用料。〔4〕检验松铺材料层的厚度看其是否符合预定要求。必要时应进展成料或补料工作。3.撒铺填隙料和碾压1〕干法施工干法施工的填隙碎石特别适宜于干旱缺水地区施工步骤如下。〔1〕初压。用8t两轮压路机碾压3~4遍使粗碎石稳定就位在直线段上碾压从两侧路肩开场逐渐错轮向路中心进展。在有超高路段碾压从内侧路肩开场逐渐错轮向外侧路肩进展。错轮时每次重叠1/3轮宽。在第一遍碾压后应再次找平。初压终了时外表应平整并且有要求的路拱和纵坡。〔2〕撒铺填隙料。用石屑撒布机或类似的设备将干填隙料均匀地撒铺在已压稳的粗碎石层上松厚约2.5~3.0cm。需要时用人工或机械扫〔滚动式钢丝扫〕进展扫匀。〔3〕碾压。用振动压路机慢速碾压将全部填隙料振入粗碎石间的孔隙中。如没有振动压路机可用重型振动板。碾压同初压但路面两侧应多压2~3遍。其压实厚度通常为碎石粒径的1.5~2.0倍即10~12cm。碾压后基层的固体体积率应不小于85底基层的固体体积率应不小于83。〔4〕再次撒铺填隙料。用石屑撒布机或类似的设备将干填隙料再次撒铺在粗碎石层上松厚约2.0~2.5cm。用人工或机械扫匀。〔5〕再次碾压。用振动压路机进展碾压碾压过程中对部分填隙料缺乏之处人工进展找补将部分多余的填料用竹帚扫到缺乏之处或扫出路外。〔6〕振动压路机碾压后如外表仍有未填满的孔隙那么还需补撒填隙料并用振动压路机继续碾压直到全部孔隙被填满为止。同时应将部分多余的填隙料铲除或扫除。填隙料不应在粗碎石外表部分集中。外表必须能见粗碎石〔如填隙碎石层上为薄沥青面层应使粗碎石的棱角外露3~5mm〕。〔7〕设计厚度超过一层铺筑厚度需在上再铺一层时应将已压成的填隙碎石层外表的细料扫除一些使外表粗碎石外露约5~10mm。然后在上摊铺第2层粗碎石并按上述〔1〕~〔6〕的工序进展。〔8〕填...