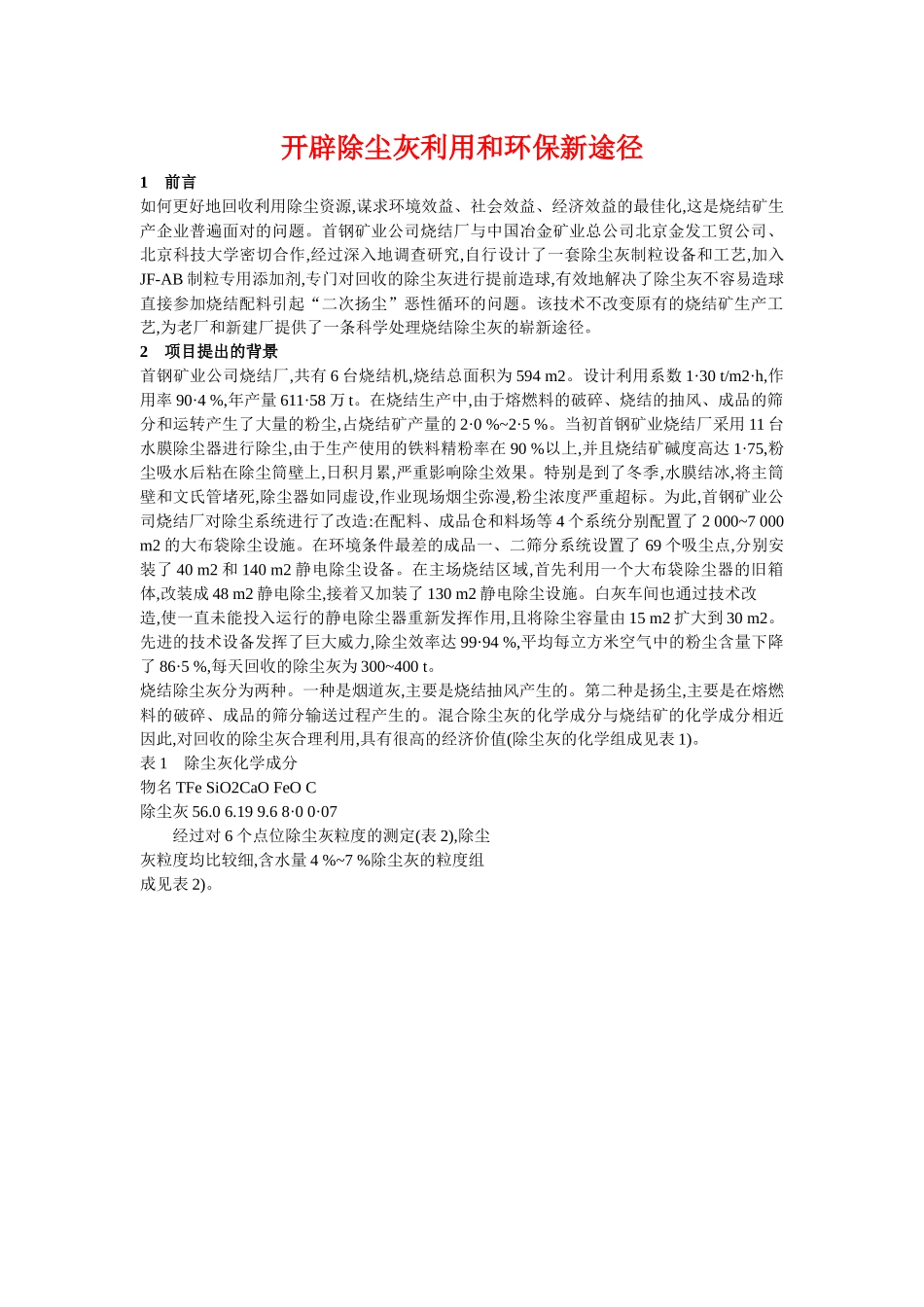

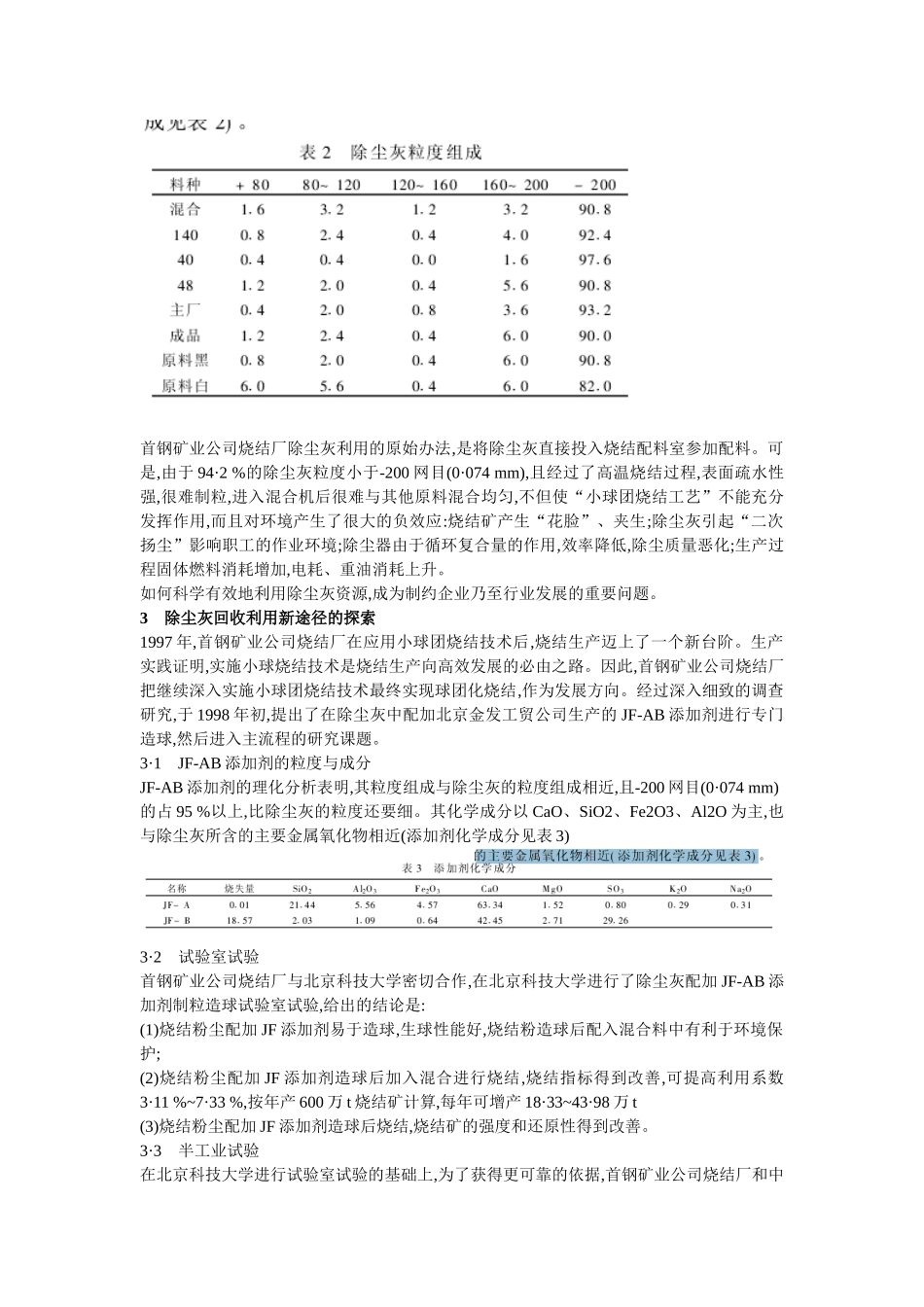

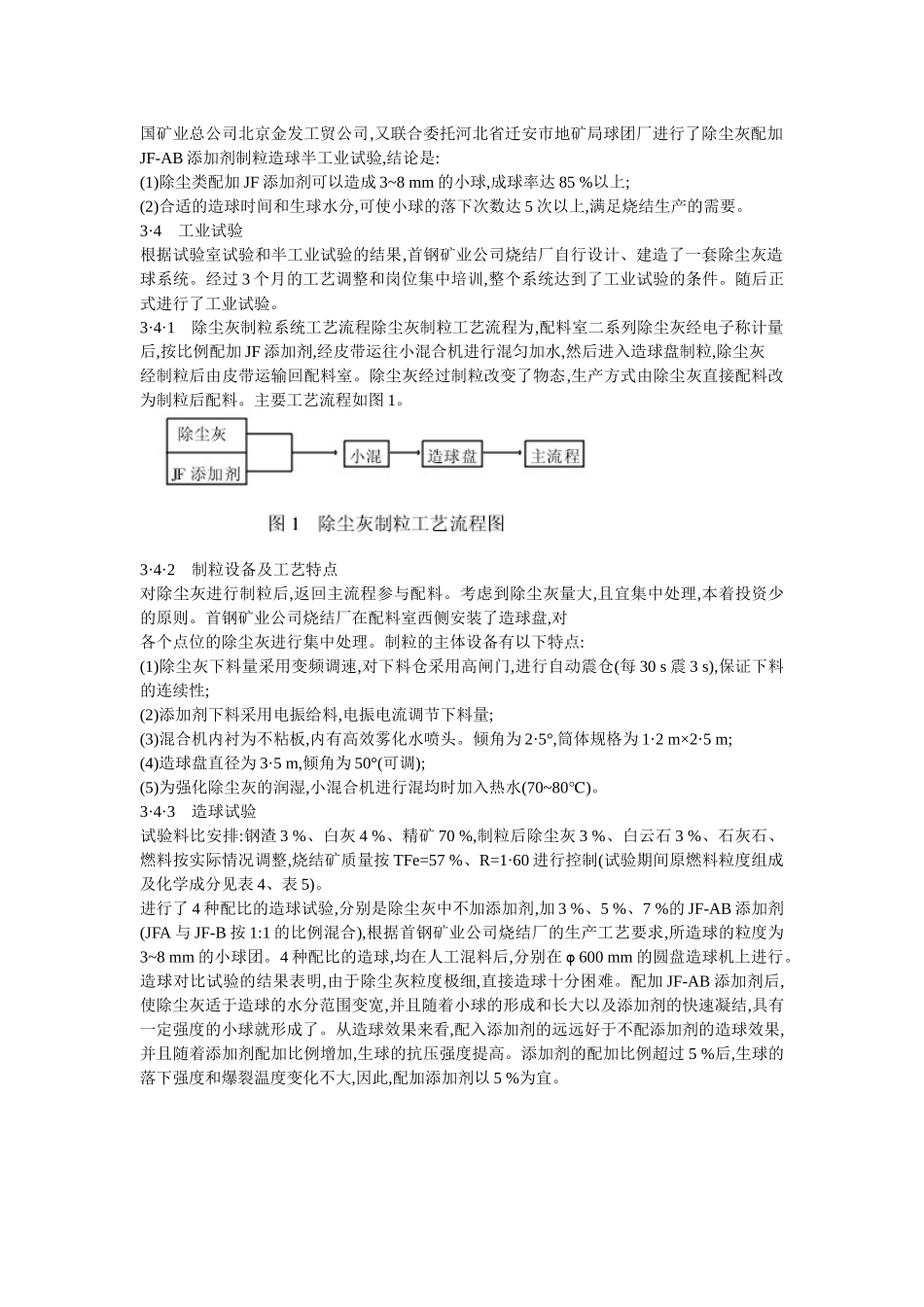

开辟除尘灰利用和环保新途径1前言如何更好地回收利用除尘资源,谋求环境效益、社会效益、经济效益的最佳化,这是烧结矿生产企业普遍面对的问题。首钢矿业公司烧结厂与中国冶金矿业总公司北京金发工贸公司、北京科技大学密切合作,经过深入地调查研究,自行设计了一套除尘灰制粒设备和工艺,加入JF-AB制粒专用添加剂,专门对回收的除尘灰进行提前造球,有效地解决了除尘灰不容易造球直接参加烧结配料引起“二次扬尘”恶性循环的问题。该技术不改变原有的烧结矿生产工艺,为老厂和新建厂提供了一条科学处理烧结除尘灰的崭新途径。2项目提出的背景首钢矿业公司烧结厂,共有6台烧结机,烧结总面积为594m2。设计利用系数1·30t/m2·h,作用率90·4%,年产量611·58万t。在烧结生产中,由于熔燃料的破碎、烧结的抽风、成品的筛分和运转产生了大量的粉尘,占烧结矿产量的2·0%~2·5%。当初首钢矿业烧结厂采用11台水膜除尘器进行除尘,由于生产使用的铁料精粉率在90%以上,并且烧结矿碱度高达1·75,粉尘吸水后粘在除尘筒壁上,日积月累,严重影响除尘效果。特别是到了冬季,水膜结冰,将主筒壁和文氏管堵死,除尘器如同虚设,作业现场烟尘弥漫,粉尘浓度严重超标。为此,首钢矿业公司烧结厂对除尘系统进行了改造:在配料、成品仓和料场等4个系统分别配置了2000~7000m2的大布袋除尘设施。在环境条件最差的成品一、二筛分系统设置了69个吸尘点,分别安装了40m2和140m2静电除尘设备。在主场烧结区域,首先利用一个大布袋除尘器的旧箱体,改装成48m2静电除尘,接着又加装了130m2静电除尘设施。白灰车间也通过技术改造,使一直未能投入运行的静电除尘器重新发挥作用,且将除尘容量由15m2扩大到30m2。先进的技术设备发挥了巨大威力,除尘效率达99·94%,平均每立方米空气中的粉尘含量下降了86·5%,每天回收的除尘灰为300~400t。烧结除尘灰分为两种。一种是烟道灰,主要是烧结抽风产生的。第二种是扬尘,主要是在熔燃料的破碎、成品的筛分输送过程产生的。混合除尘灰的化学成分与烧结矿的化学成分相近因此,对回收的除尘灰合理利用,具有很高的经济价值(除尘灰的化学组成见表1)。表1除尘灰化学成分物名TFeSiO2CaOFeOC除尘灰56.06.199.68·00·07经过对6个点位除尘灰粒度的测定(表2),除尘灰粒度均比较细,含水量4%~7%除尘灰的粒度组成见表2)。首钢矿业公司烧结厂除尘灰利用的原始办法,是将除尘灰直接投入烧结配料室参加配料。可是,由于94·2%的除尘灰粒度小于-200网目(0·074mm),且经过了高温烧结过程,表面疏水性强,很难制粒,进入混合机后很难与其他原料混合均匀,不但使“小球团烧结工艺”不能充分发挥作用,而且对环境产生了很大的负效应:烧结矿产生“花脸”、夹生;除尘灰引起“二次扬尘”影响职工的作业环境;除尘器由于循环复合量的作用,效率降低,除尘质量恶化;生产过程固体燃料消耗增加,电耗、重油消耗上升。如何科学有效地利用除尘灰资源,成为制约企业乃至行业发展的重要问题。3除尘灰回收利用新途径的探索1997年,首钢矿业公司烧结厂在应用小球团烧结技术后,烧结生产迈上了一个新台阶。生产实践证明,实施小球烧结技术是烧结生产向高效发展的必由之路。因此,首钢矿业公司烧结厂把继续深入实施小球团烧结技术最终实现球团化烧结,作为发展方向。经过深入细致的调查研究,于1998年初,提出了在除尘灰中配加北京金发工贸公司生产的JF-AB添加剂进行专门造球,然后进入主流程的研究课题。3·1JF-AB添加剂的粒度与成分JF-AB添加剂的理化分析表明,其粒度组成与除尘灰的粒度组成相近,且-200网目(0·074mm)的占95%以上,比除尘灰的粒度还要细。其化学成分以CaO、SiO2、Fe2O3、Al2O为主,也与除尘灰所含的主要金属氧化物相近(添加剂化学成分见表3)3·2试验室试验首钢矿业公司烧结厂与北京科技大学密切合作,在北京科技大学进行了除尘灰配加JF-AB添加剂制粒造球试验室试验,给出的结论是:(1)烧结粉尘配加JF添加剂易于造球,生球性能好,烧结粉造球后配入混合料中有利于环境保护;(2)烧结粉尘配加JF添加剂造球后加入混合进行烧结,烧结指标得到改善,可提高利用系数3·11%~7·33%,按年产600万t烧结矿计算,每年可增产18·33~43·98万t(3)烧结粉尘配加JF添加剂造球后...