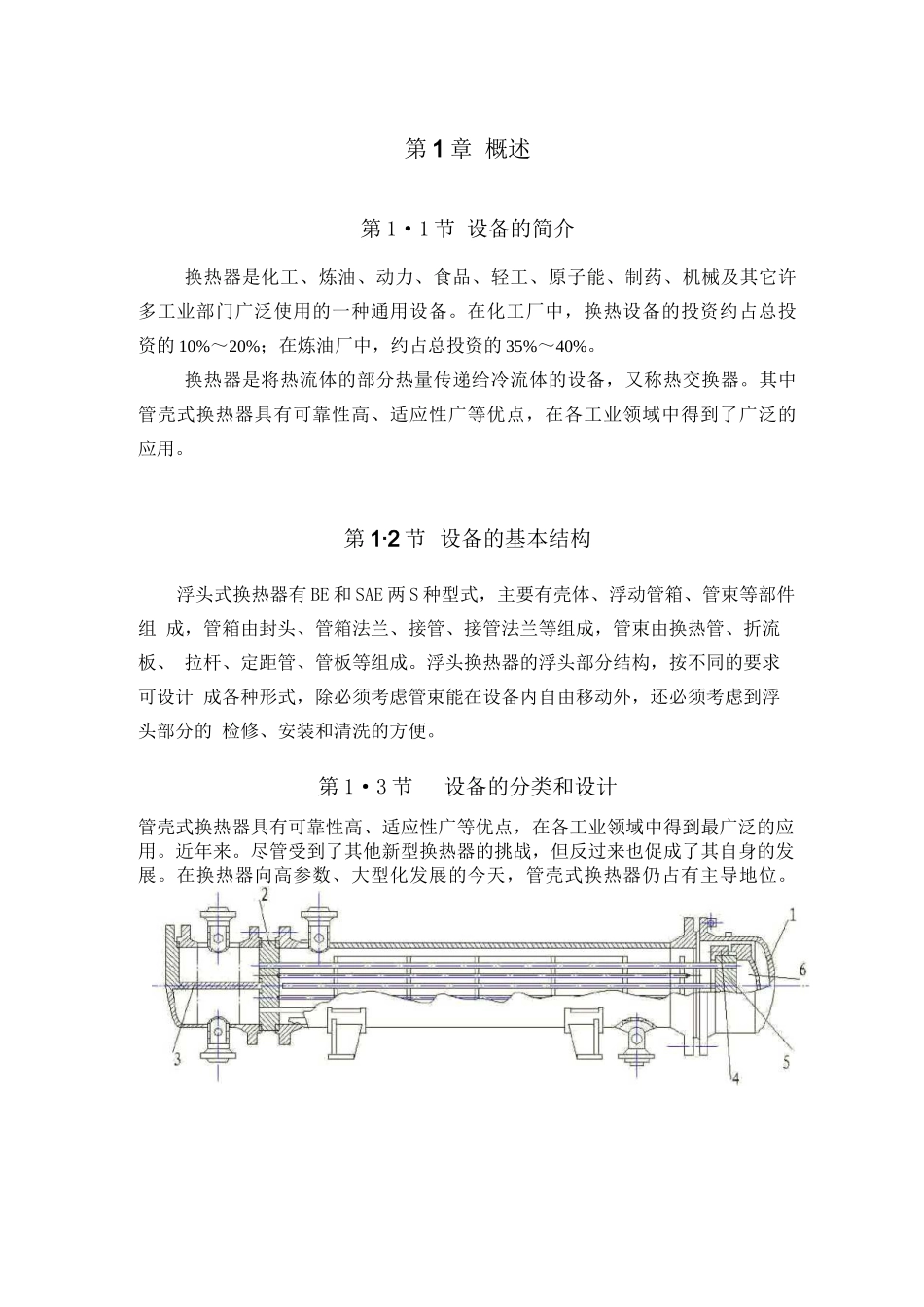

前言这次设计中的主要内容为浮头式换热器的结构与强度设计,主要包括:管板厚度计算、换热管的分布、折流板的选型、浮头盖及浮头法兰的计算、开孔补强计算以及各种零部件的材料选择等。在设计过程中,尽量采用较新的国家标准,做到既满足设计要求,又使结构优化,降低成本,以提高经济效益为主,力争使产品符合生产实际需要,适合市场激烈的竞争。第1章概述第1·1节设备的简介换热器是化工、炼油、动力、食品、轻工、原子能、制药、机械及其它许多工业部门广泛使用的一种通用设备。在化工厂中,换热设备的投资约占总投资的10%~20%;在炼油厂中,约占总投资的35%~40%。换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器。其中管壳式换热器具有可靠性高、适应性广等优点,在各工业领域中得到了广泛的应用。第1·2节设备的基本结构浮头式换热器有BE和SAE两S种型式,主要有壳体、浮动管箱、管束等部件组成,管箱由封头、管箱法兰、接管、接管法兰等组成,管束由换热管、折流板、拉杆、定距管、管板等组成。浮头换热器的浮头部分结构,按不同的要求可设计成各种形式,除必须考虑管束能在设备内自由移动外,还必须考虑到浮头部分的检修、安装和清洗的方便。第1·3节设备的分类和设计管壳式换热器具有可靠性高、适应性广等优点,在各工业领域中得到最广泛的应用。近年来。尽管受到了其他新型换热器的挑战,但反过来也促成了其自身的发展。在换热器向高参数、大型化发展的今天,管壳式换热器仍占有主导地位。I-壳盖;2-固定管板;3-隔板;4-浮头钩圈法兰;5-浮动管板;6-浮头盖浮头式换热器有以下优缺点:优点:(1)管束可以抽出,以方便清洗管、壳程;(2)介质间温差不受限制;(3)可在高温、高压下工作,一般温度小于等于450度,压力小于等于6.4兆帕;(4)可用于结垢比较严重的场合;(5)可用于管程易腐蚀场合。缺点:(1)小浮头易发生内漏;(2)金属材料耗量大,成本高20%;(3)结构复杂。第2章结构设计第2·1节材料的选择2.1.换1热管规格及材质的选定选用φ25mm×2.0mm无缝钢管,在管程中为有机溶剂,材质为不锈钢(根据GB151—1999表10)。2.1.主2体材料的选定所设计的换热器属于常规容器,根据设计要求,主体材料为06Cr19Ni10材料。06Cr19Ni10是高合金钢,具有优良的综合力学性能和制造工艺性能,特别是具有高强度、耐腐蚀等性能,与此同时也会增加成本。2.1.法3兰根据JB/T4700-2000《压力容器法兰分类与技术条件》表1选择法兰型式为长颈对焊法兰(JB/T4703表一PN=1.0MPa)。再由JB/T4700-2000表2根据设计温度匹配法兰材料,选择16MnR(JB4726)。2.1.垫4片根据JB/T4700-2000表2匹配设计温度下的长颈对焊法兰,选择石棉橡胶板。2.1.螺5柱根据JB/T4700-2000表3选择螺柱材料为40MnB。2.1.螺5母根据JB/T4700-2000表2匹配螺柱材料,选择40Mn。2.2.其6它(1)折流板、支撑板和分程隔板选择Q235。-B(2)接地板和防冲挡板选用不锈钢0Cr18N。i9Ti(3)滑轨、旁路挡板、顶启螺栓、拉杆、螺塞、拉筋、吊耳、防松支耳选择Q23。5-A(4管)板材料16MnⅡ。(5管)法兰根据HG20615《-钢2制0管0法9兰》选用20锻钢。(7接)管选用根据GBT81638《-输2送0流0体用无缝钢管》20号钢。(8)鞍座材料:Q235-A。第2·2节结构设计.2主.要1工艺及结构基本参数的计算由GB151-1999可知,换热管的中心距S=32mm,分程隔板槽两侧相邻管的中心距为44mm;同时,由于换热管管间需要进行机械清洗,故相邻两管间的净空距离(S-d)不宜小于6mm。(2)布管根据壳体直径D、换热管中心距S、分程隔板两侧相邻管中心距及排列方i式,绘出布管图。当管束分程为6管程时,分程隔板有两种排列方式,如图1-2所示。由布管图得出,按图1-2布管可布594根管,满足GB151-19995.11.3流通面积要求。下图为6管程的分布情况,图1-3为流动方向;图1-4为前端管箱隔板(介质进口侧);图1-5为后端管箱隔板(介质出口侧)。由设计参数(布管)得圆筒内直径D,=1100mm布管限定圆D为管束最外层换热管中心圆直径,其由下式确定:LD=D-2(b+b+b)(2•1)Li12查GB151-1999表13、14、15可知,b=5,b=5,b=13.5,故b=b+1.5=15,1n2n贝UD=1100-...