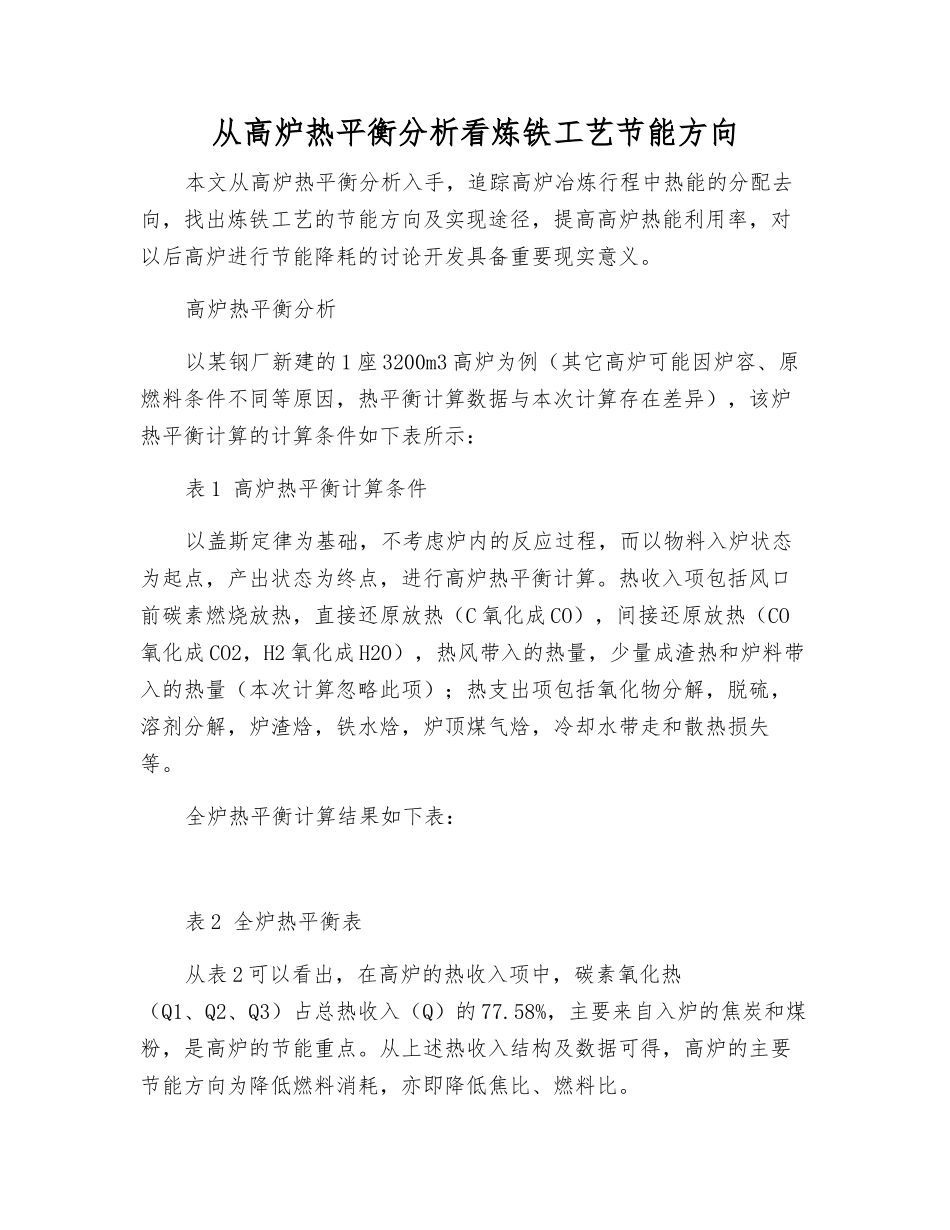

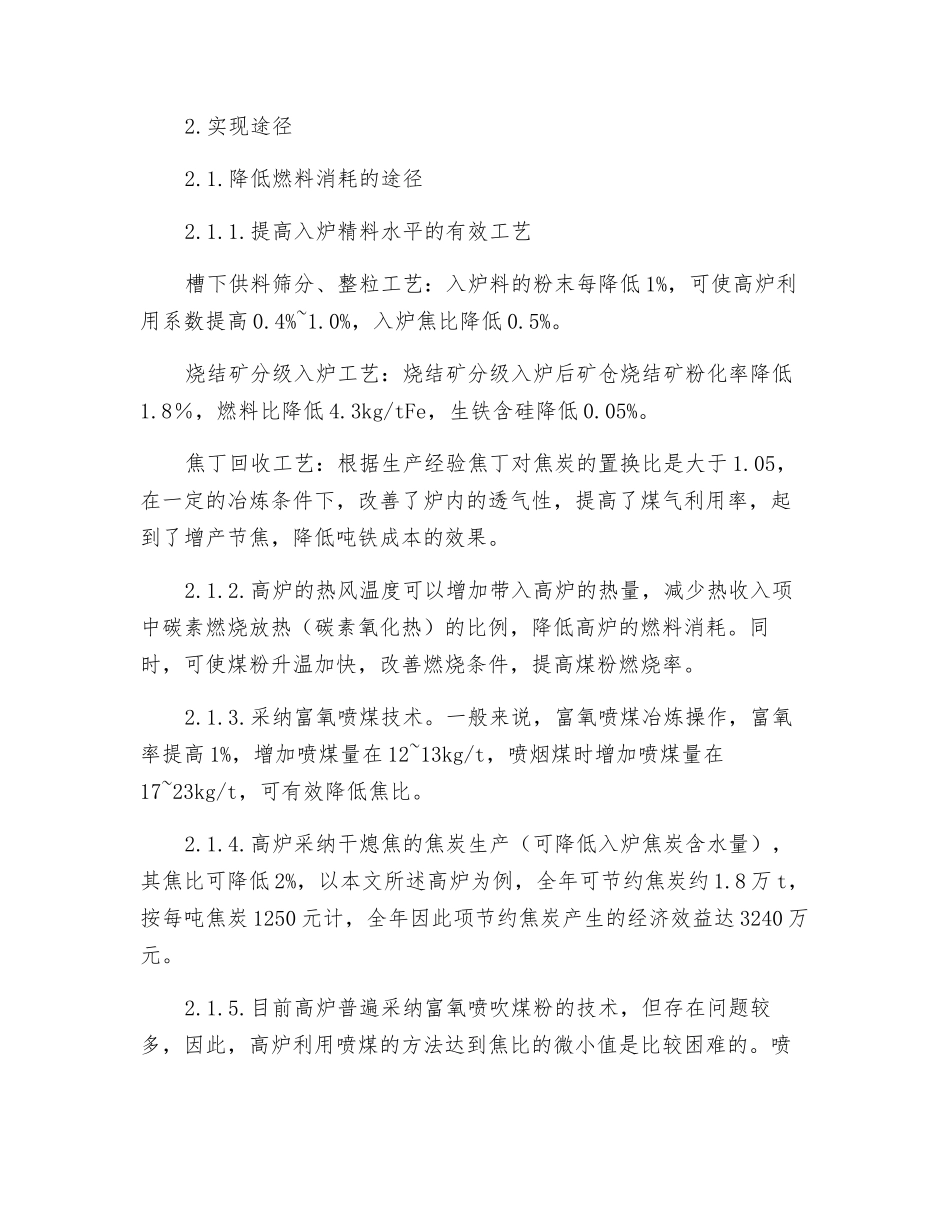

从高炉热平衡分析看炼铁工艺节能方向本文从高炉热平衡分析入手,追踪高炉冶炼行程中热能的分配去向,找出炼铁工艺的节能方向及实现途径,提高高炉热能利用率,对以后高炉进行节能降耗的讨论开发具备重要现实意义。高炉热平衡分析以某钢厂新建的 1 座 3200m3 高炉为例(其它高炉可能因炉容、原燃料条件不同等原因,热平衡计算数据与本次计算存在差异),该炉热平衡计算的计算条件如下表所示:表 1 高炉热平衡计算条件以盖斯定律为基础,不考虑炉内的反应过程,而以物料入炉状态为起点,产出状态为终点,进行高炉热平衡计算。热收入项包括风口前碳素燃烧放热,直接还原放热(C 氧化成 CO),间接还原放热(CO氧化成 CO2,H2 氧化成 H2O),热风带入的热量,少量成渣热和炉料带入的热量(本次计算忽略此项);热支出项包括氧化物分解,脱硫,溶剂分解,炉渣焓,铁水焓,炉顶煤气焓,冷却水带走和散热损失等。全炉热平衡计算结果如下表:表 2 全炉热平衡表从表 2 可以看出,在高炉的热收入项中,碳素氧化热(Q1、Q2、Q3)占总热收入(Q)的 77.58%,主要来自入炉的焦炭和煤粉,是高炉的节能重点。从上述热收入结构及数据可得,高炉的主要节能方向为降低燃料消耗,亦即降低焦比、燃料比。2.实现途径2.1.降低燃料消耗的途径2.1.1.提高入炉精料水平的有效工艺槽下供料筛分、整粒工艺:入炉料的粉末每降低 1%,可使高炉利用系数提高 0.4%~1.0%,入炉焦比降低 0.5%。烧结矿分级入炉工艺:烧结矿分级入炉后矿仓烧结矿粉化率降低1.8%,燃料比降低 4.3kg/tFe,生铁含硅降低 0.05%。焦丁回收工艺:根据生产经验焦丁对焦炭的置换比是大于 1.05,在一定的冶炼条件下,改善了炉内的透气性,提高了煤气利用率,起到了增产节焦,降低吨铁成本的效果。2.1.2.高炉的热风温度可以增加带入高炉的热量,减少热收入项中碳素燃烧放热(碳素氧化热)的比例,降低高炉的燃料消耗。同时,可使煤粉升温加快,改善燃烧条件,提高煤粉燃烧率。2.1.3.采纳富氧喷煤技术。一般来说,富氧喷煤冶炼操作,富氧率提高 1%,增加喷煤量在 12~13kg/t,喷烟煤时增加喷煤量在17~23kg/t,可有效降低焦比。2.1.4.高炉采纳干熄焦的焦炭生产(可降低入炉焦炭含水量),其焦比可降低 2%,以本文所述高炉为例,全年可节约焦炭约 1.8 万 t,按每吨焦炭 1250 元计,全年因此项节约焦炭产生的经济效益达 3240 万元。2.1.5.目前高炉普遍采纳富氧喷吹煤粉的技术,但存在...