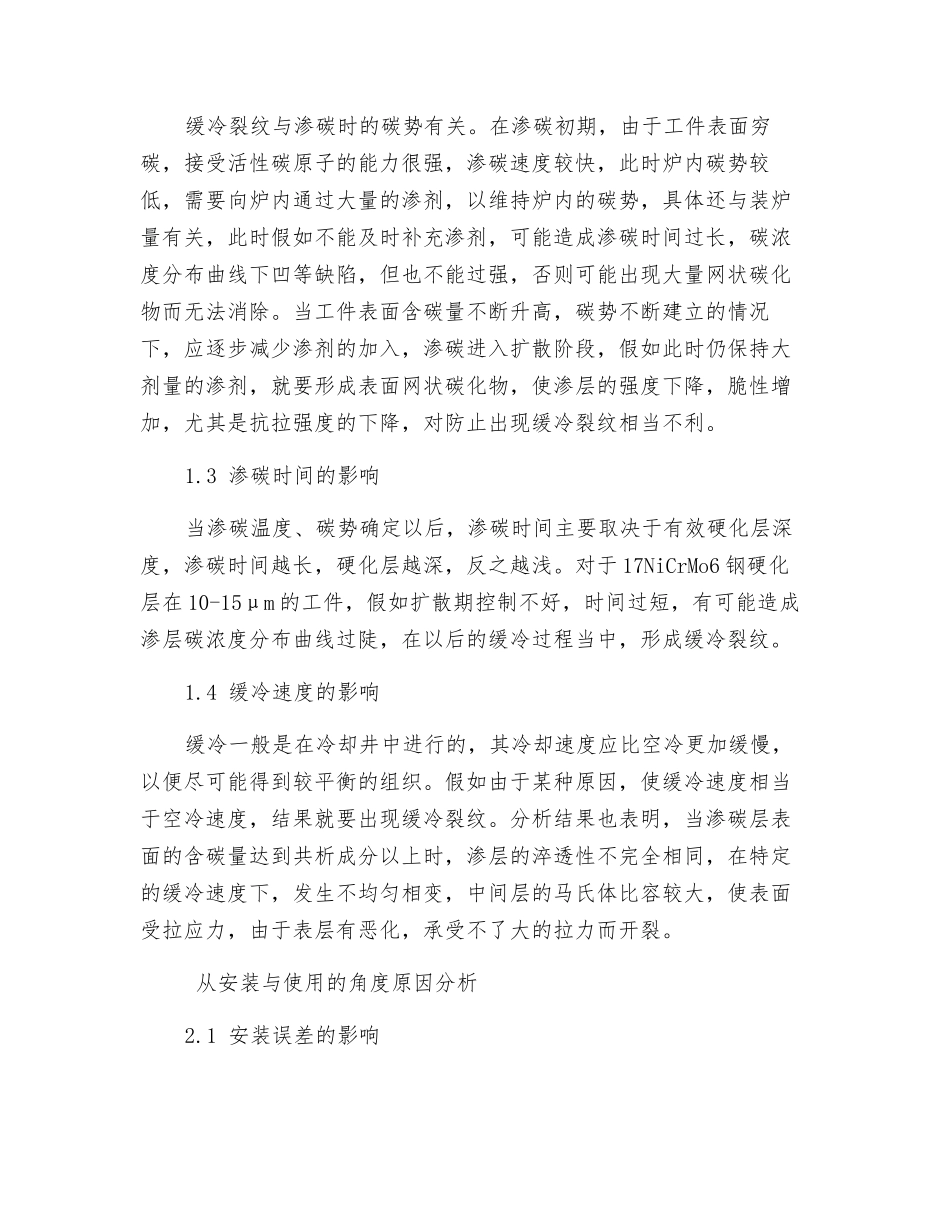

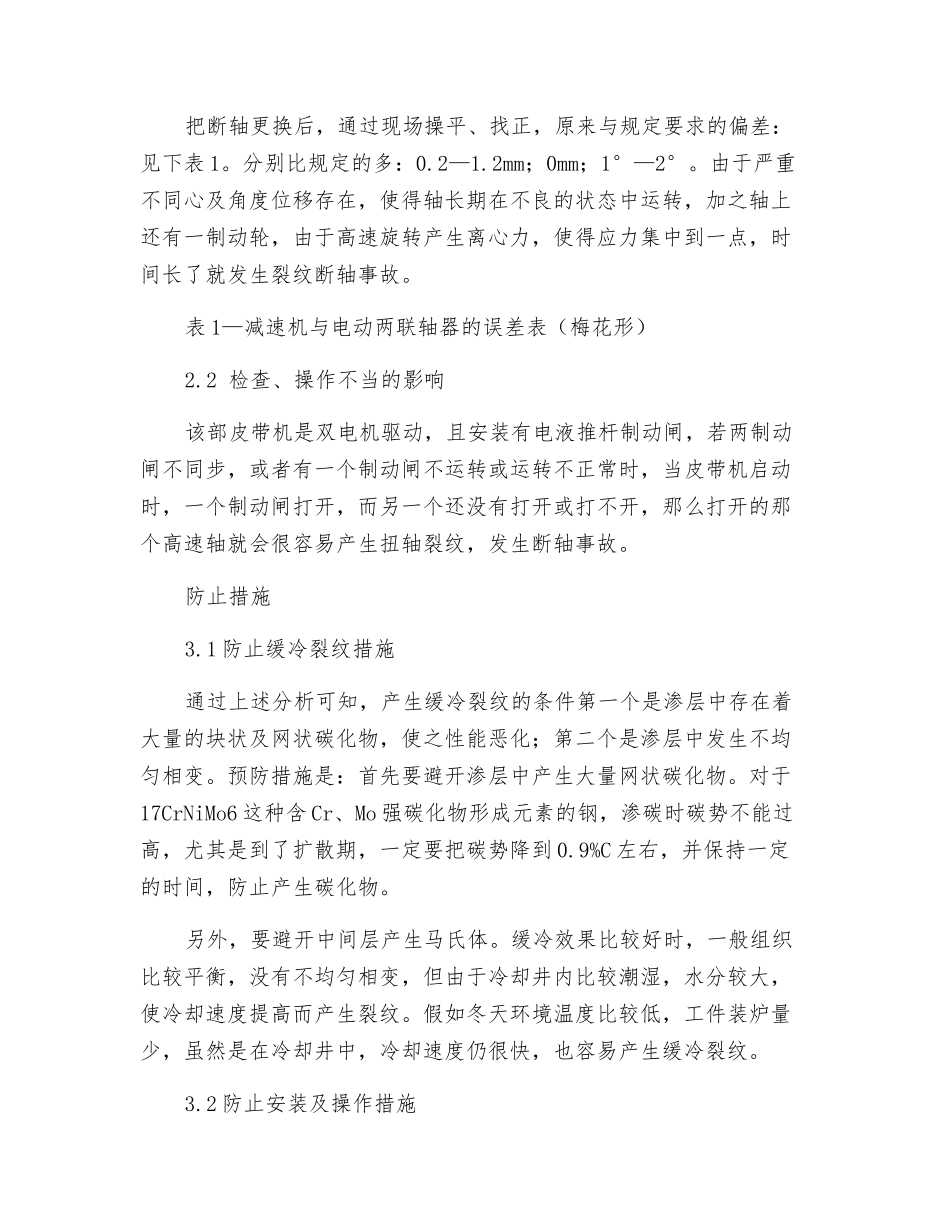

17CrNiMo6 钢高速轴裂纹断轴分析及防止措施针对 17CrNiMo6 钢高速轴出现裂纹断轴问题,分析了产生裂纹断轴的原因,并提出了预防措施。 2025 年 2 月 18 日,恒晋煤业采煤事业部安装的 SSJ-1000 型皮带机,其配套减速机是英国波顿(BOTON)生产的,高速轴材质为17CrNiMo6 钢,在使用过程当中发生裂纹断轴事故。随后我矿组织相关科室人员,会同减速机厂方技术人员对此次事故进行了全面细致的分析。对轴裂纹产生的原因分析 从加工角度分析产生裂纹的原因主要是渗层在冷却过程当中产生不均匀相变造成的。渗层中存在大块渗碳体和连续的网状碳化物,渗层的金相组织为三层,最外层为下贝氏体和网状碳化物;中层为淬火马氏体、下贝氏体和网状碳化物;第三层为下贝氏体加铁素体,由表及里的硬度检查见下表。检查部位 渗碳层 母材外表层 中间层 过渡层硬度(HL)420.433.458513.501.479492.479.414318.337.307 相变受下述因素影响:1.1 温度的影响 由于碳在铁素体中的溶解度较小(最高约为 0.025%),而在奥氏体状态下,渗碳温度越高,碳在当中的扩散系数越大,既渗碳速度越大。但温度不宜过高,否则渗碳设备使用期限显著下降或损坏,而且温度过高时间过长会造成渗层组织粗大,碳化物级别超差等缺陷。通常生产实际中采纳 900℃、930℃渗碳。 1.2 碳浓度的影响 缓冷裂纹与渗碳时的碳势有关。在渗碳初期,由于工件表面穷碳,接受活性碳原子的能力很强,渗碳速度较快,此时炉内碳势较低,需要向炉内通过大量的渗剂,以维持炉内的碳势,具体还与装炉量有关,此时假如不能及时补充渗剂,可能造成渗碳时间过长,碳浓度分布曲线下凹等缺陷,但也不能过强,否则可能出现大量网状碳化物而无法消除。当工件表面含碳量不断升高,碳势不断建立的情况下,应逐步减少渗剂的加入,渗碳进入扩散阶段,假如此时仍保持大剂量的渗剂,就要形成表面网状碳化物,使渗层的强度下降,脆性增加,尤其是抗拉强度的下降,对防止出现缓冷裂纹相当不利。1.3 渗碳时间的影响 当渗碳温度、碳势确定以后,渗碳时间主要取决于有效硬化层深度,渗碳时间越长,硬化层越深,反之越浅。对于 17NiCrMo6 钢硬化层在 10-15μm 的工件,假如扩散期控制不好,时间过短,有可能造成渗层碳浓度分布曲线过陡,在以后的缓冷过程当中,形成缓冷裂纹。1.4 缓冷速度的影响 缓冷一般是在冷却井中进行的,其冷却速度应比空冷更加缓慢,以便尽可能得到较平衡的组织。假如由于某...