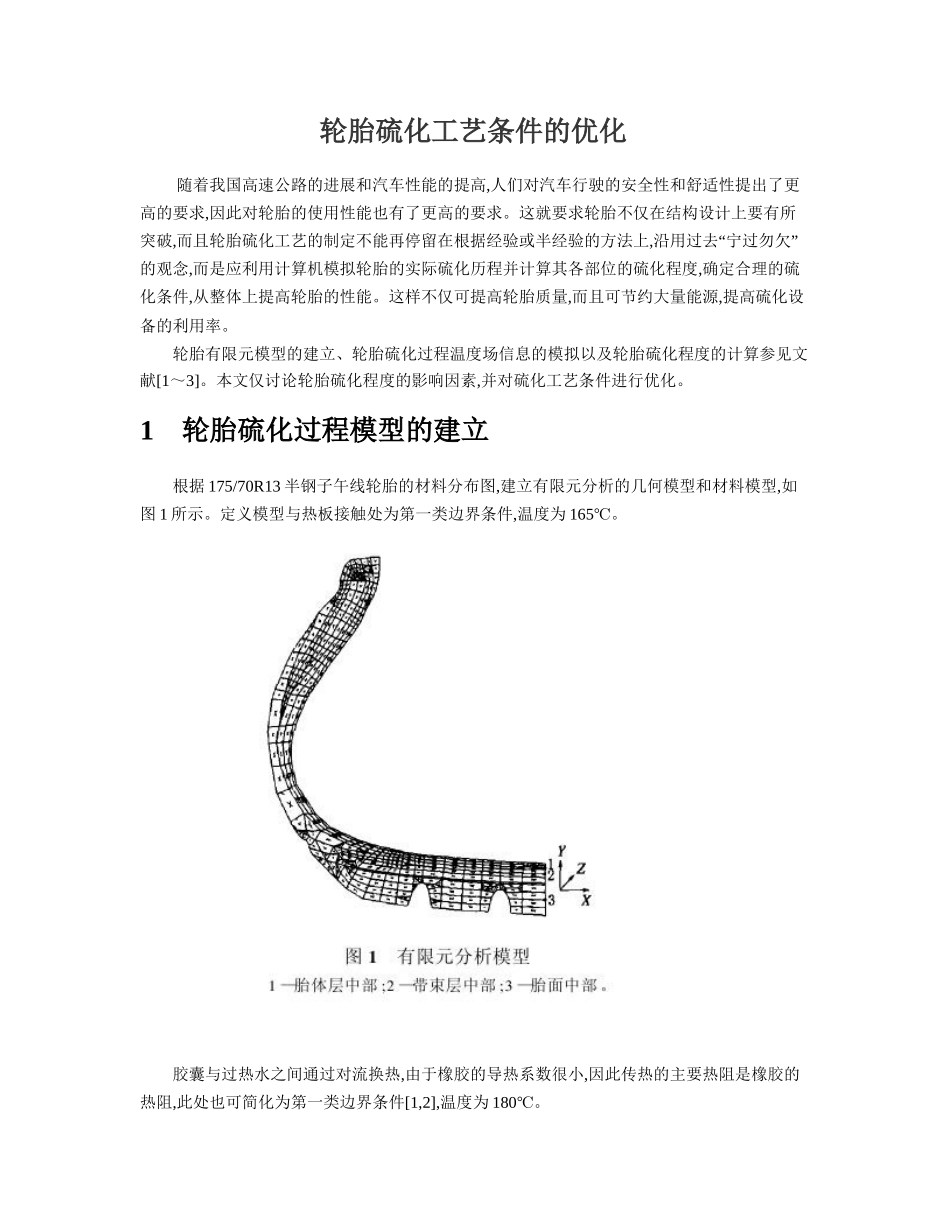

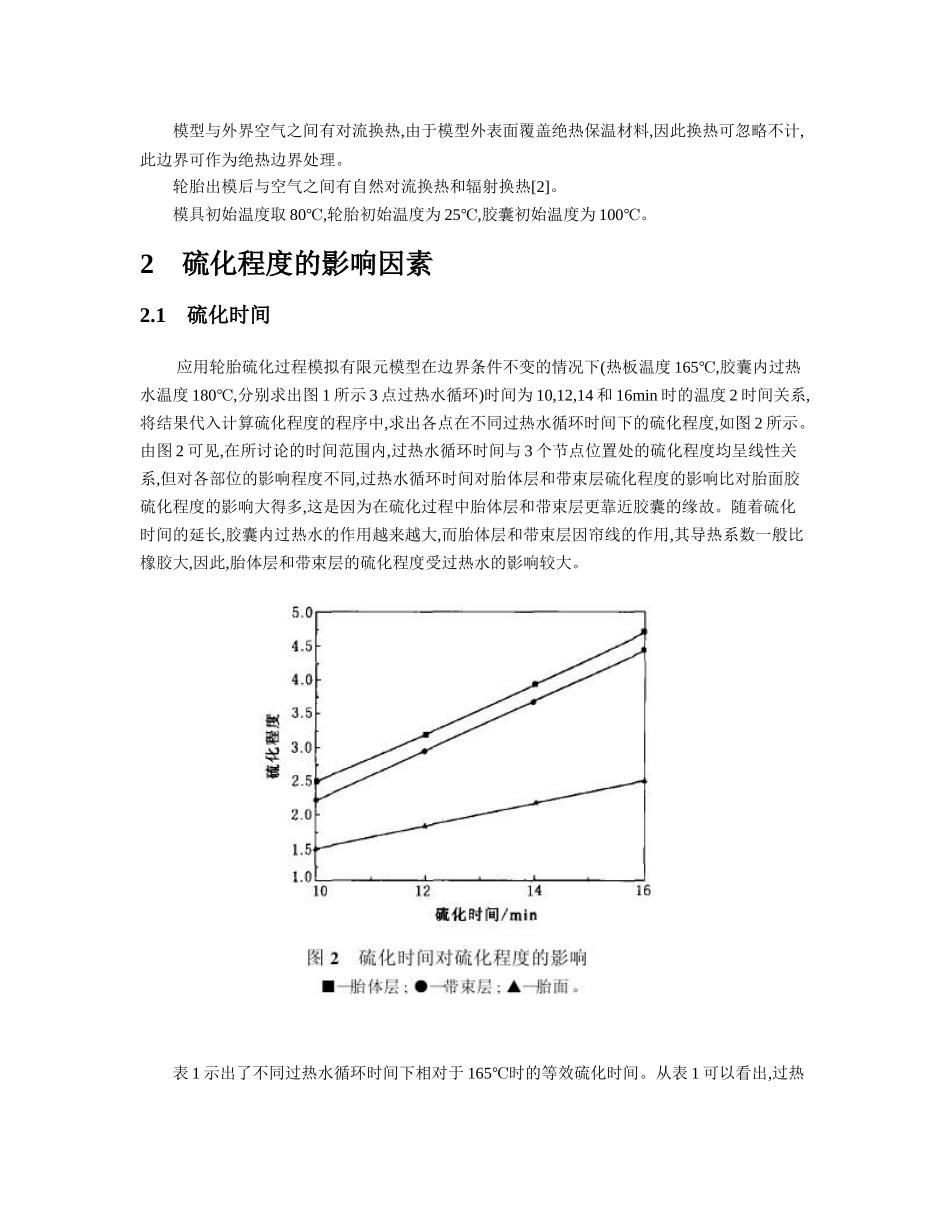

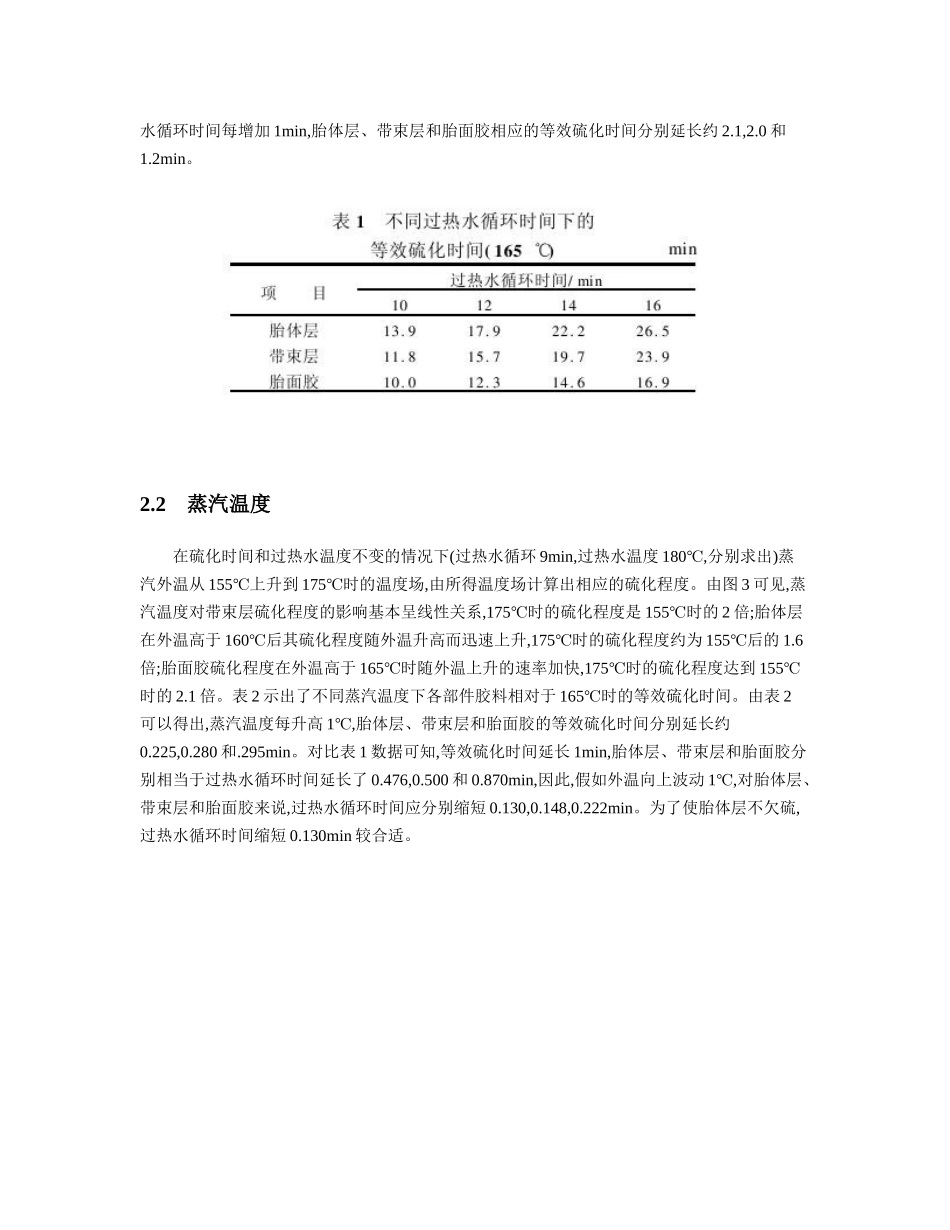

轮胎硫化工艺条件的优化 随着我国高速公路的进展和汽车性能的提高,人们对汽车行驶的安全性和舒适性提出了更高的要求,因此对轮胎的使用性能也有了更高的要求。这就要求轮胎不仅在结构设计上要有所突破,而且轮胎硫化工艺的制定不能再停留在根据经验或半经验的方法上,沿用过去“宁过勿欠”的观念,而是应利用计算机模拟轮胎的实际硫化历程并计算其各部位的硫化程度,确定合理的硫化条件,从整体上提高轮胎的性能。这样不仅可提高轮胎质量,而且可节约大量能源,提高硫化设备的利用率。 轮胎有限元模型的建立、轮胎硫化过程温度场信息的模拟以及轮胎硫化程度的计算参见文献[1~3]。本文仅讨论轮胎硫化程度的影响因素,并对硫化工艺条件进行优化。1 轮胎硫化过程模型的建立 根据 175/70R13 半钢子午线轮胎的材料分布图,建立有限元分析的几何模型和材料模型,如图 1 所示。定义模型与热板接触处为第一类边界条件,温度为 165℃。 胶囊与过热水之间通过对流换热,由于橡胶的导热系数很小,因此传热的主要热阻是橡胶的热阻,此处也可简化为第一类边界条件[1,2],温度为 180℃。 模型与外界空气之间有对流换热,由于模型外表面覆盖绝热保温材料,因此换热可忽略不计,此边界可作为绝热边界处理。 轮胎出模后与空气之间有自然对流换热和辐射换热[2]。 模具初始温度取 80℃,轮胎初始温度为 25℃,胶囊初始温度为 100℃。2 硫化程度的影响因素2.1 硫化时间 应用轮胎硫化过程模拟有限元模型在边界条件不变的情况下(热板温度 165℃,胶囊内过热水温度 180℃,分别求出图 1 所示 3 点过热水循环)时间为 10,12,14 和 16min 时的温度 2 时间关系,将结果代入计算硫化程度的程序中,求出各点在不同过热水循环时间下的硫化程度,如图 2 所示。由图 2 可见,在所讨论的时间范围内,过热水循环时间与 3 个节点位置处的硫化程度均呈线性关系,但对各部位的影响程度不同,过热水循环时间对胎体层和带束层硫化程度的影响比对胎面胶硫化程度的影响大得多,这是因为在硫化过程中胎体层和带束层更靠近胶囊的缘故。随着硫化时间的延长,胶囊内过热水的作用越来越大,而胎体层和带束层因帘线的作用,其导热系数一般比橡胶大,因此,胎体层和带束层的硫化程度受过热水的影响较大。 表 1 示出了不同过热水循环时间下相对于 165℃时的等效硫化时间。从表 1 可以看出,过热水循环时间每增加 1min,胎体层、带束层和胎面胶相应的等效硫化时间分别延长约 2.1,2.0 和1.2mi...