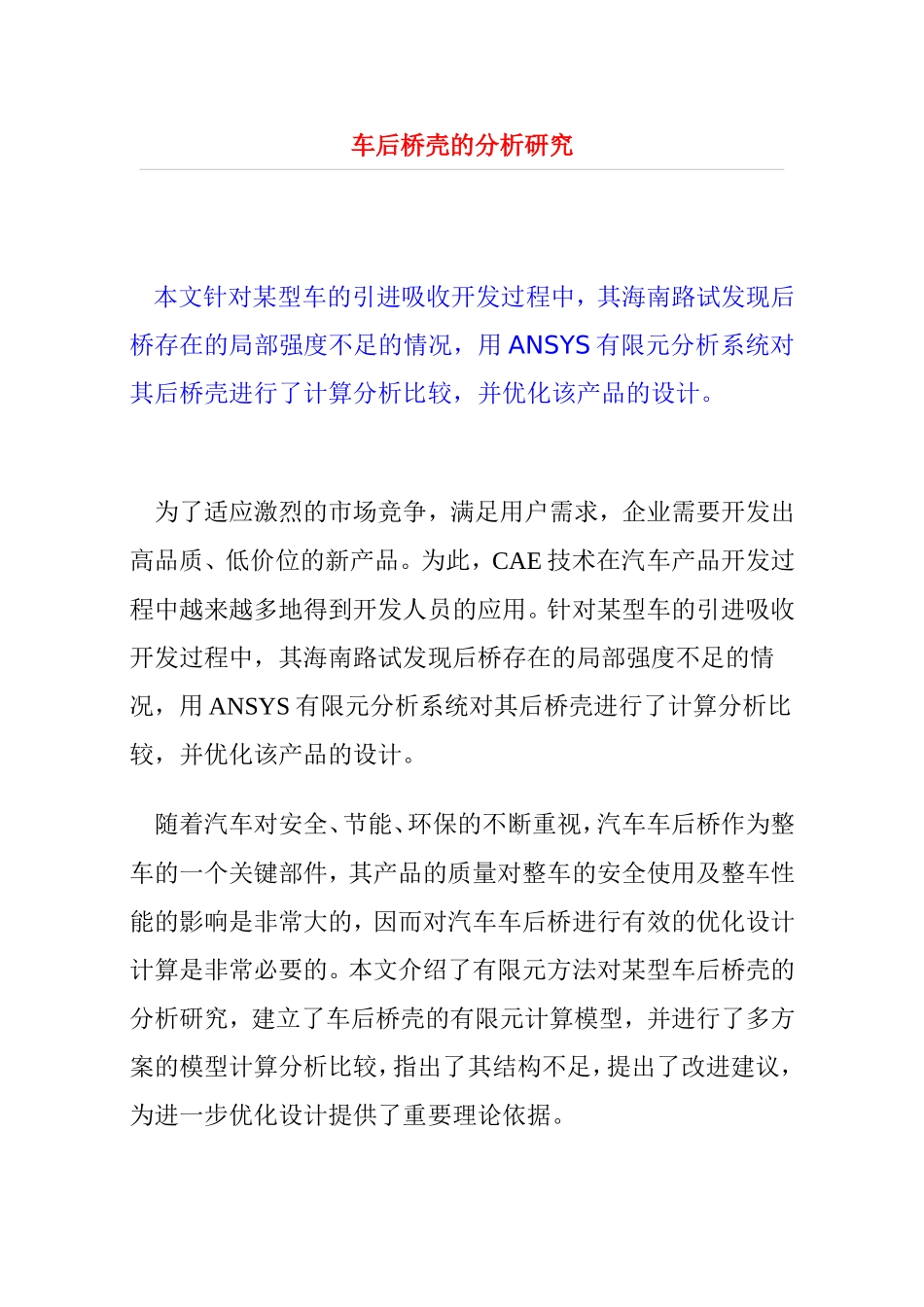

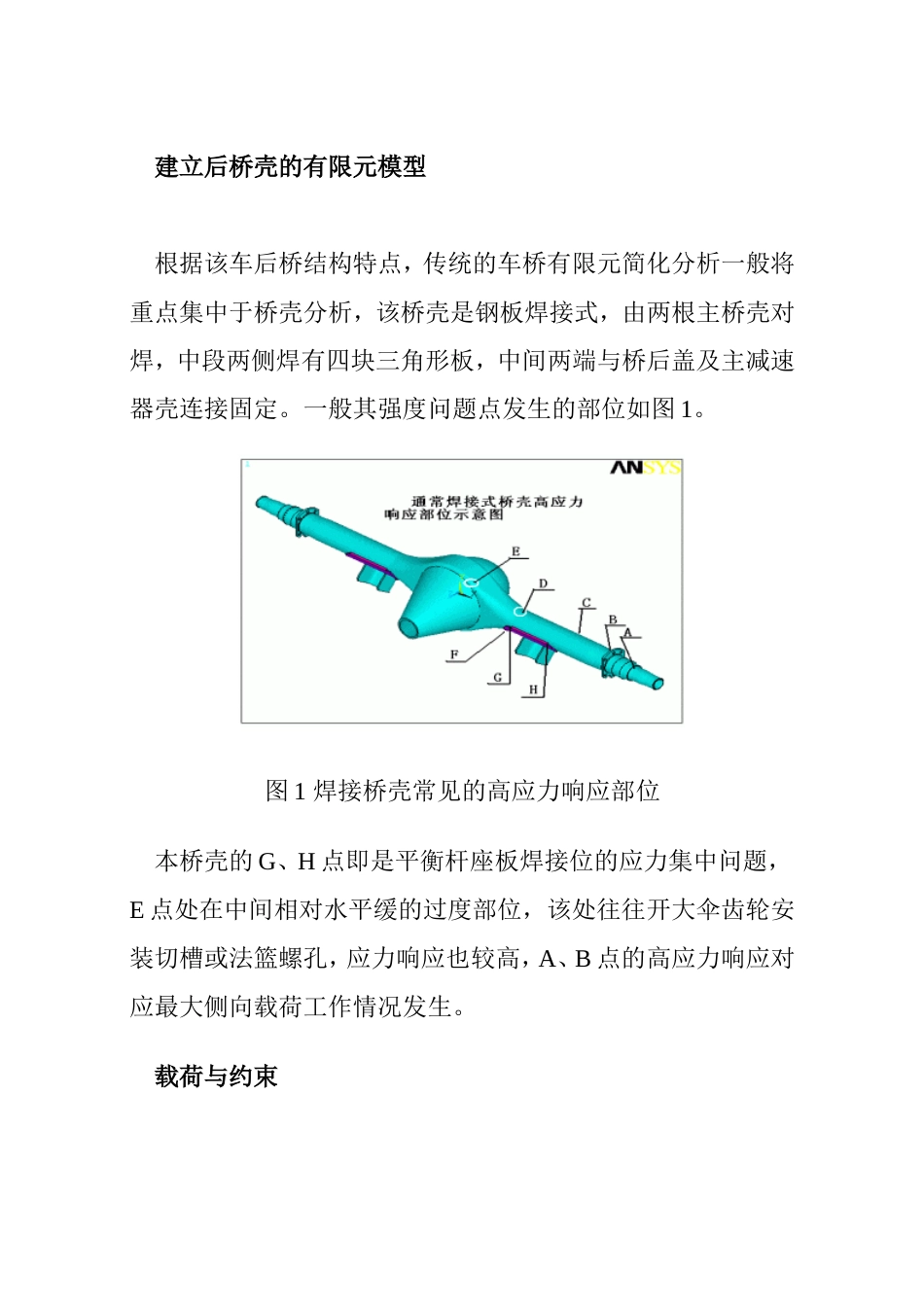

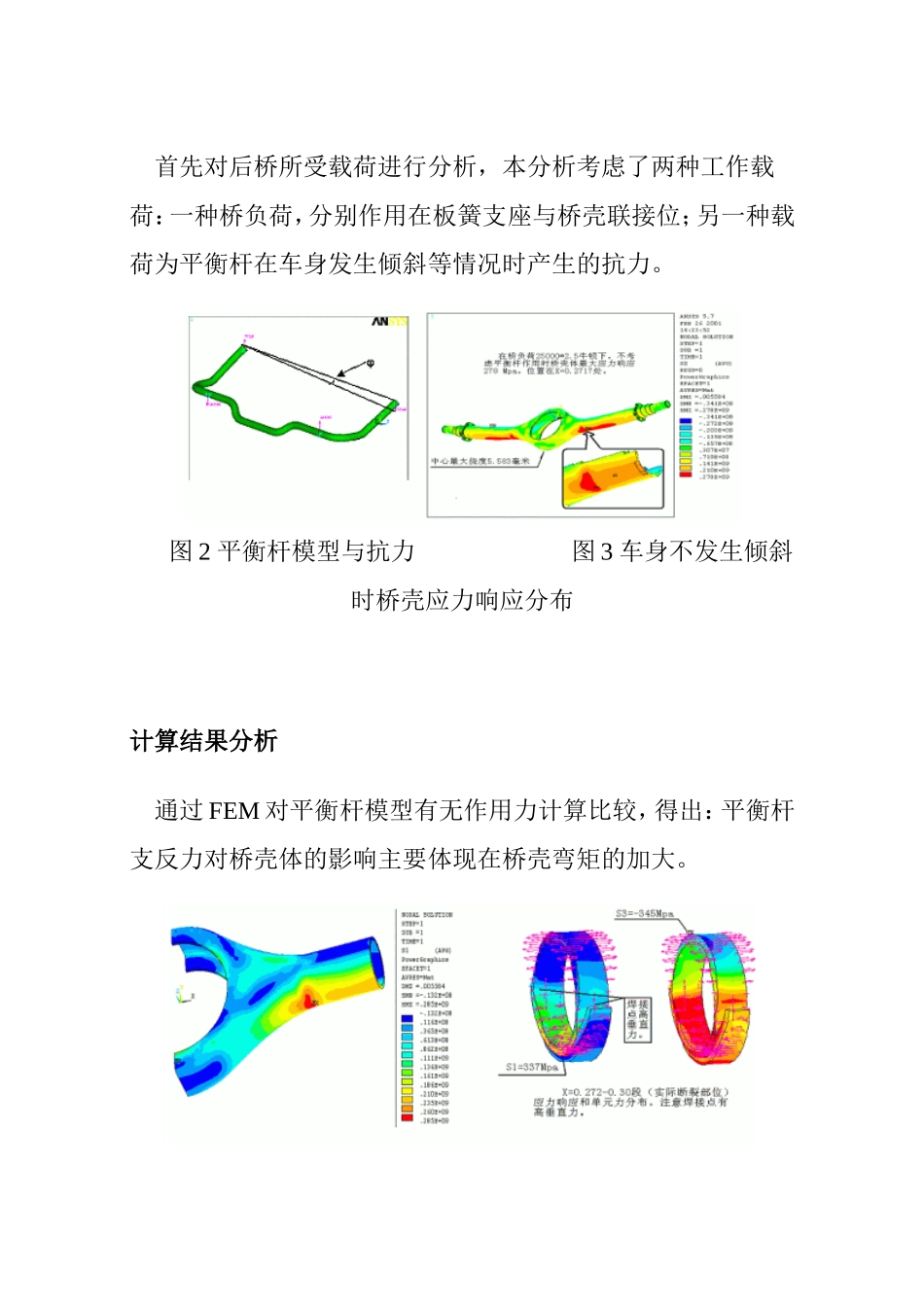

车后桥壳的分析研究 本文针对某型车的引进吸收开发过程中,其海南路试发现后桥存在的局部强度不足的情况,用 ANSYS 有限元分析系统对其后桥壳进行了计算分析比较,并优化该产品的设计。 为了适应激烈的市场竞争,满足用户需求,企业需要开发出高品质、低价位的新产品。为此,CAE 技术在汽车产品开发过程中越来越多地得到开发人员的应用。针对某型车的引进吸收开发过程中,其海南路试发现后桥存在的局部强度不足的情况,用 ANSYS 有限元分析系统对其后桥壳进行了计算分析比较,并优化该产品的设计。 随着汽车对安全、节能、环保的不断重视,汽车车后桥作为整车的一个关键部件,其产品的质量对整车的安全使用及整车性能的影响是非常大的,因而对汽车车后桥进行有效的优化设计计算是非常必要的。本文介绍了有限元方法对某型车后桥壳的分析研究,建立了车后桥壳的有限元计算模型,并进行了多方案的模型计算分析比较,指出了其结构不足,提出了改进建议,为进一步优化设计提供了重要理论依据。 建立后桥壳的有限元模型 根据该车后桥结构特点,传统的车桥有限元简化分析一般将重点集中于桥壳分析,该桥壳是钢板焊接式,由两根主桥壳对焊,中段两侧焊有四块三角形板,中间两端与桥后盖及主减速器壳连接固定。一般其强度问题点发生的部位如图 1。图 1 焊接桥壳常见的高应力响应部位 本桥壳的 G、H 点即是平衡杆座板焊接位的应力集中问题, E 点处在中间相对水平缓的过度部位,该处往往开大伞齿轮安装切槽或法篮螺孔,应力响应也较高,A、B 点的高应力响应对应最大侧向载荷工作情况发生。 载荷与约束 首先对后桥所受载荷进行分析,本分析考虑了两种工作载荷:一种桥负荷,分别作用在板簧支座与桥壳联接位;另一种载荷为平衡杆在车身发生倾斜等情况时产生的抗力。 图 2 平衡杆模型与抗力 图 3 车身不发生倾斜时桥壳应力响应分布 计算结果分析 通过 FEM 对平衡杆模型有无作用力计算比较,得出:平衡杆支反力对桥壳体的影响主要体现在桥壳弯矩的加大。 图 4 平衡杆角度为零时桥壳最大应力响应 图 5 桥壳敏感部位局部的计算结果 分析表明,桥壳的高应力响应点在平衡杆加强板和桥壳焊接结缝,该点非常接近桥壳对焊焊缝与琵琶段阔涨段的三角接板对焊位。从桥壳敏感部位局部的计算结果中,可见该段基本上是弯曲工作状态。焊点位存在较大的连接力,在桥壳焊缝同一部位的高应力响应。 平衡杆支座对桥壳作用分析 根据桥壳有限...