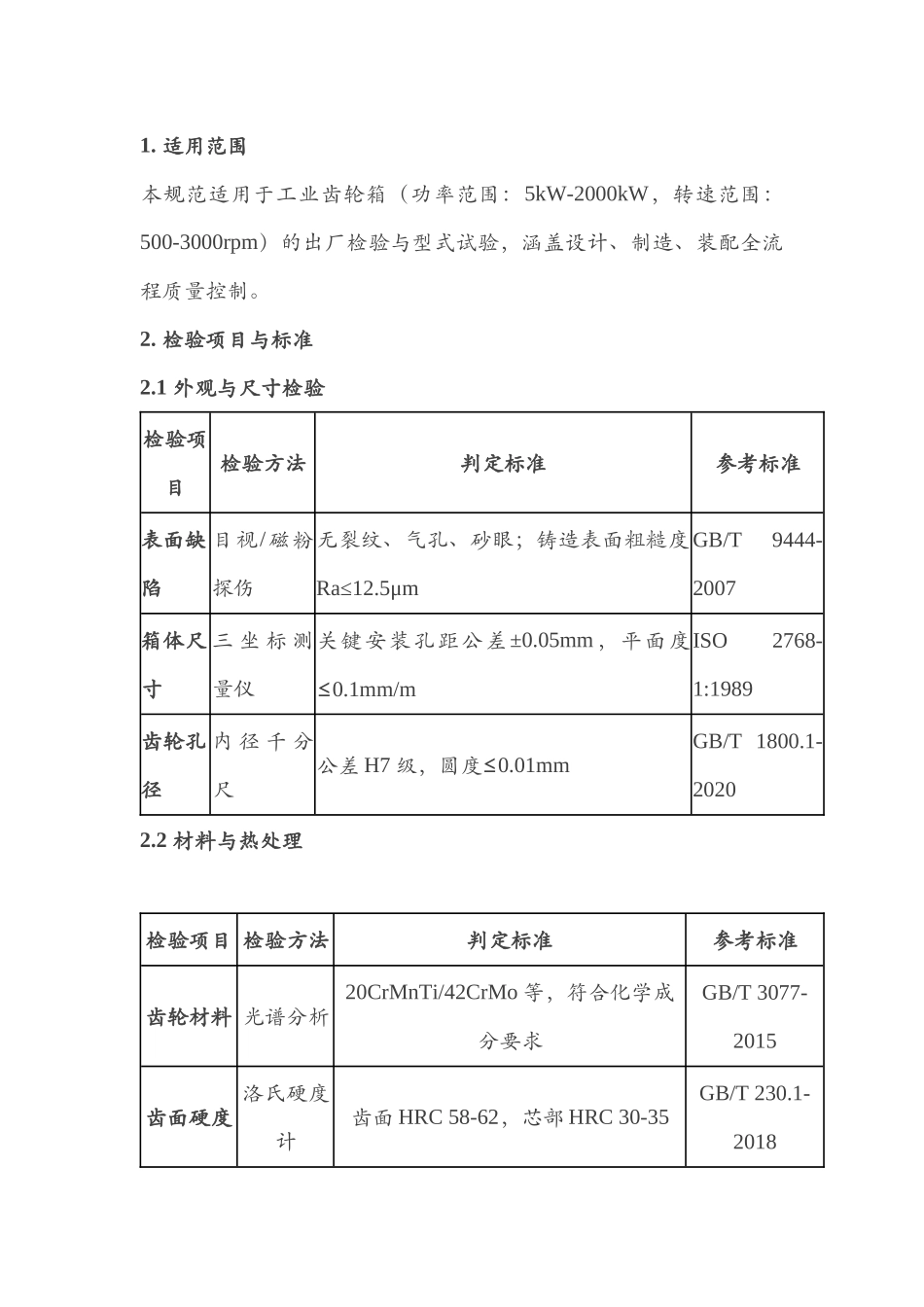

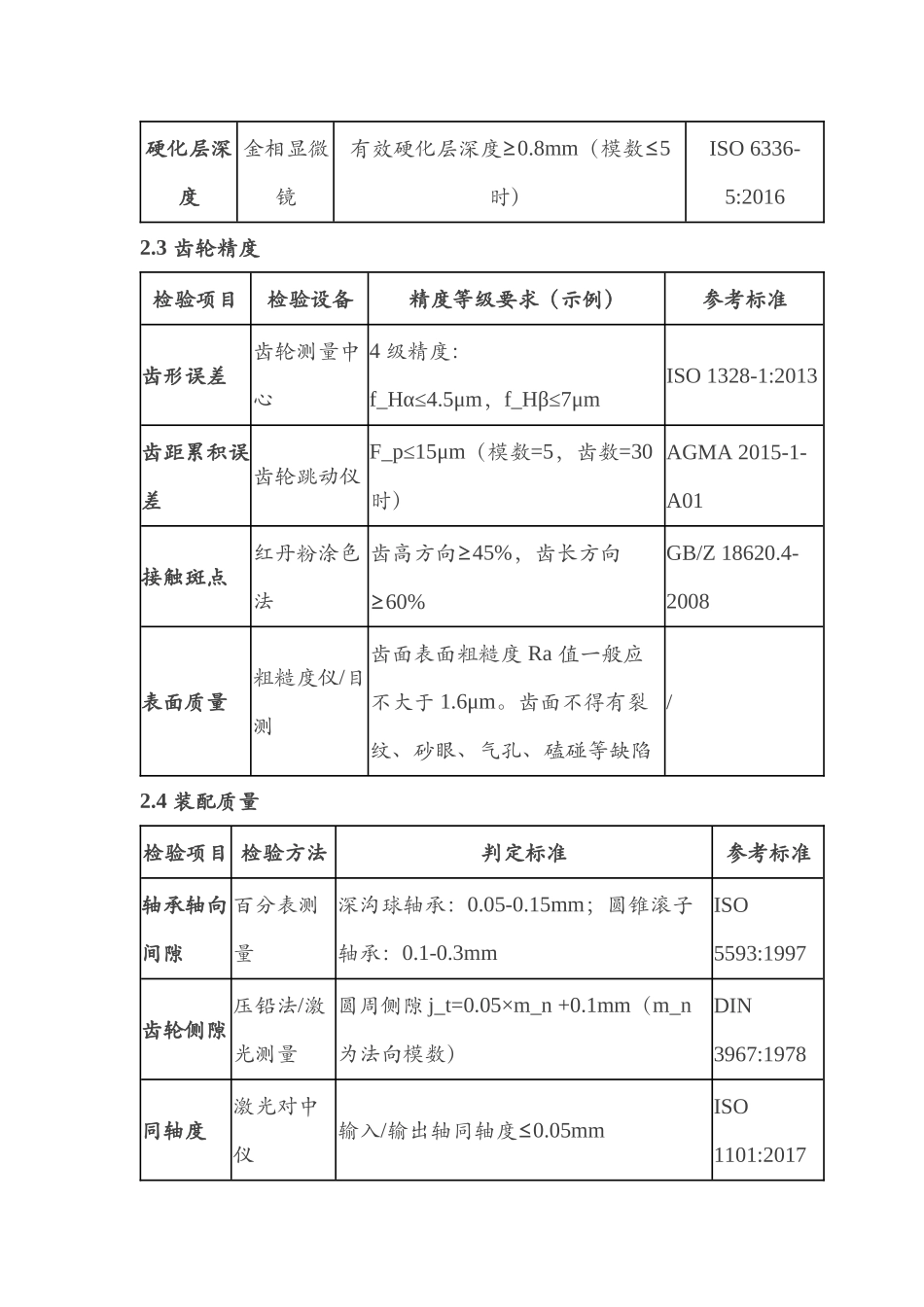

1. 适用范围本规范适用于工业齿轮箱(功率范围:5kW-2000kW,转速范围:500-3000rpm)的出厂检验与型式试验,涵盖设计、制造、装配全流程质量控制。2. 检验项目与标准2.1 外观与尺寸检验检验项目检验方法判定标准参考标准表面缺陷目视/磁粉探伤无裂纹、气孔、砂眼;铸造表面粗糙度Ra≤12.5μmGB/T 9444-2007箱体尺寸三 坐 标 测量仪关键安装孔距公差±0.05mm,平面度≤0.1mm/mISO 2768-1:1989齿轮孔径内 径 千 分尺公差 H7 级,圆度≤0.01mmGB/T 1800.1-20202.2 材料与热处理检验项目 检验方法判定标准参考标准齿轮材料 光谱分析20CrMnTi/42CrMo 等,符合化学成分要求GB/T 3077-2015齿面硬度洛氏硬度计齿面 HRC 58-62,芯部 HRC 30-35GB/T 230.1-2018硬化层深度金相显微镜有效硬化层深度≥0.8mm(模数≤5时)ISO 6336-5:20162.3 齿轮精度检验项目检验设备精度等级要求(示例)参考标准齿形误差齿轮测量中心4 级精度:f_Hα≤4.5μm,f_Hβ≤7μmISO 1328-1:2013齿距累积误差齿轮跳动仪F_p≤15μm(模数=5,齿数=30时)AGMA 2015-1-A01接触斑点红丹粉涂色法齿高方向≥45%,齿长方向≥60%GB/Z 18620.4-2008表面质量粗糙度仪/目测齿面表面粗糙度 Ra 值一般应不大于 1.6μm。齿面不得有裂纹、砂眼、气孔、磕碰等缺陷/2.4 装配质量检验项目 检验方法判定标准参考标准轴承轴向间隙百分表测量深沟球轴承:0.05-0.15mm;圆锥滚子轴承:0.1-0.3mmISO 5593:1997齿轮侧隙压铅法/激光测量圆周侧隙 j_t=0.05×m_n +0.1mm(m_n为法向模数)DIN 3967:1978同轴度激光对中仪输入/输出轴同轴度≤0.05mmISO 1101:2017箱体结合面应紧密贴合,用 0.05mm 塞尺检查,塞入深度不得超过结合面宽度的 1/3。装配螺栓、螺母时,应按规定的扭矩拧紧,使用扭矩扳手测量。例如,M10 的螺栓,拧紧扭矩一般为 20-30N・m。2.5 箱体2.5.1 尺寸精度孔径:用内径千分尺或三坐标测量仪测量,与轴承配合的孔径公差等级一般为 IT6 - IT7 。例如,与 6205 轴承配合的孔径,公差为 ±0.01mm。中心距:使用三坐标测量仪测量,中心距公差根据齿轮精度等级确定。对于 7 级精度的齿轮传动,中心距公差为 ±0.05mm。箱体外形尺寸:用游标卡尺或卷尺测量,外形尺寸偏差应符合设计要求,一般为 ±1 - 2mm。2.5.2 形状与位置精度孔的圆柱度:用圆度仪测量,与轴承配合的孔圆柱度公差一般为 0.002 - 0.005mm。平 行 度 : 对 于...