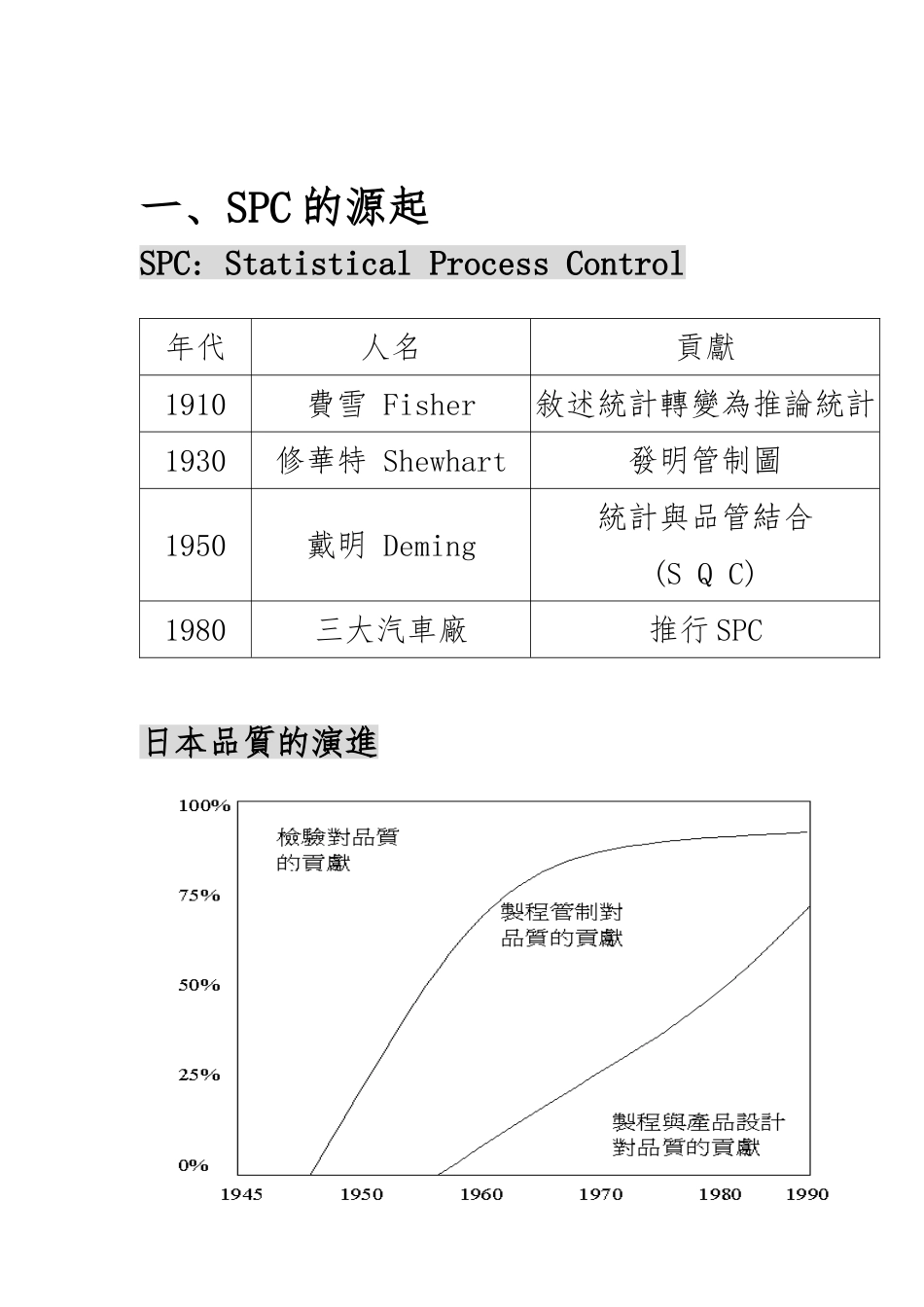

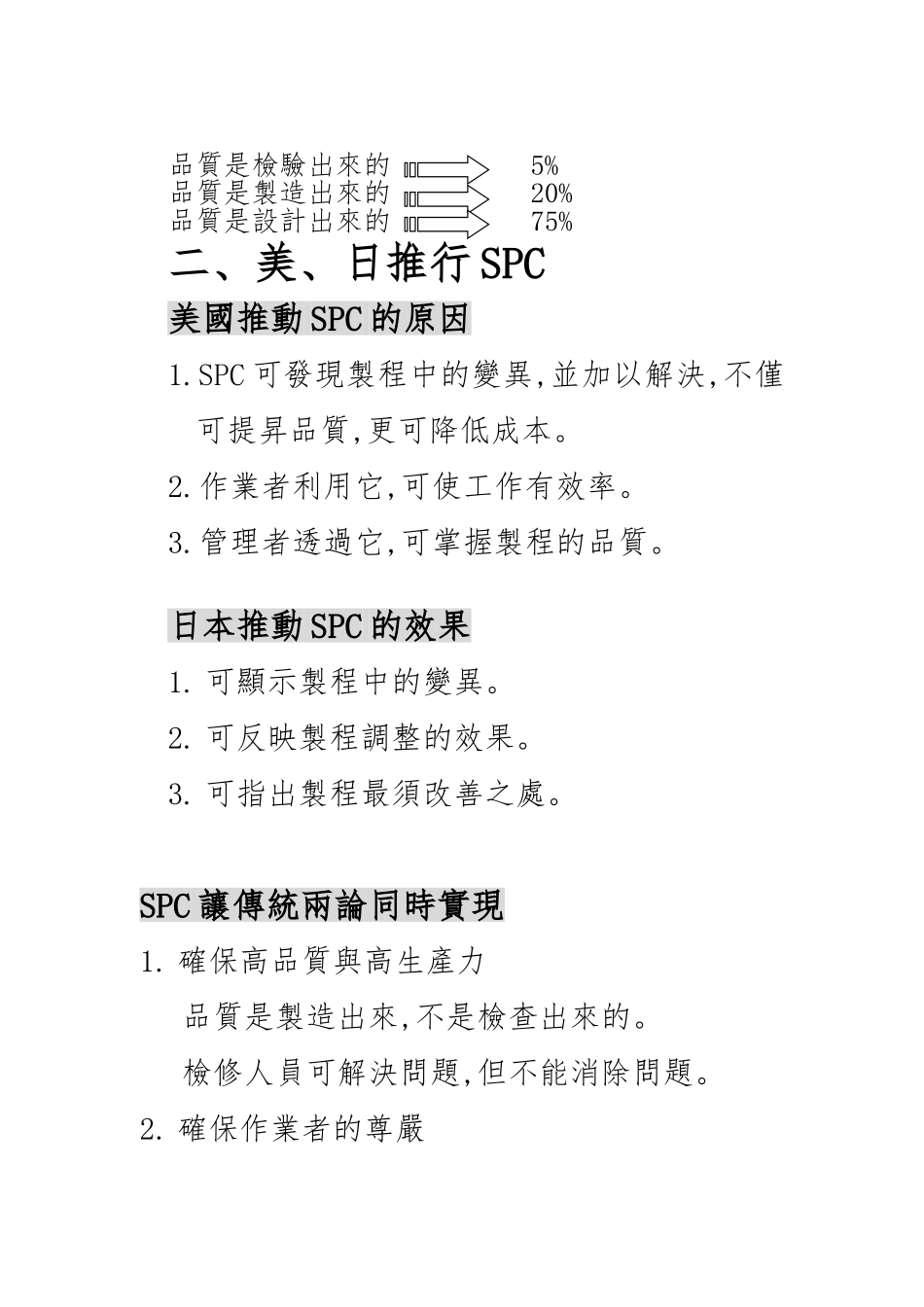

S P C精 進 教 育 教 材製作: 日期:2001/3/27頁數:共 29 頁一、SPC 的源起SPC: Statistical Process Control年代人名貢獻1910費雪 Fisher敘述統計轉變為推論統計1930修華特 Shewhart發明管制圖1950戴明 Deming統計與品管結合(S Q C)1980三大汽車廠推行 SPC日本品質的演進品質是檢驗出來的 5%品質是製造出來的 20%品質是設計出來的 75%二、美、日推行 SPC美國推動 SPC 的原因1.SPC 可發現製程中的變異,並加以解決,不僅可提昇品質,更可降低成本。2.作業者利用它,可使工作有效率。3.管理者透過它,可掌握製程的品質。日本推動 SPC 的效果1. 可顯示製程中的變異。2. 可反映製程調整的效果。3. 可指出製程最須改善之處。SPC 讓傳統兩論同時實現1. 確保高品質與高生產力品質是製造出來,不是檢查出來的。檢修人員可解決問題,但不能消除問題。2. 確保作業者的尊嚴SPC 是將製程品管的責任,交由現場作業者負責的方法,此即謂工作的人性化。三、SPC 的理論SPC 觀念的來源1.沒有兩件的事情、產品、人是完全一樣的。2.製程中的變異是可以衡量的。3.宇宙的事物與工業產品其都呈常態分配的。4.變異的原因可以分為機遇原因與非機遇原因。變異變異可分為機遇原因與非機遇原因機遇原因:原就存在於製程中的原因,是屬於製程的一部份。大概有 85%製程的品質問題是屬於此類,其改善須『管理階層』的努力方可解決。非機遇原因:原不存在於製程中的原因。大概有 15%製程的品質問題屬於此類,其改善係經由『基層作業者』的努力方可解決。常態分配99.73%.※在隨機抽樣條件下*68.27%表在±1σ 範圍內,抽到的機率*95.45%表在±2σ 範圍內,抽到的機率*99.73%表在±3σ 範圍內,抽到的機率符號認識母體(群體) 樣本平均值 μX-3σ -2σ -1σ μ +1σ +2σ +3σ95.45%68.27%標準差 σS公式X1+X2+…… ΣXX = n = n (X1-X)2+(X2-X)2+….. Σ(Xi-X)2S= n-1 = n-1n-1 中的 1 為自由度,因母體分配比抽樣範圍大.(為讓分母小一點). 若為母體則不減 1.常態分配的特性1. 群體平均值(μ)之次數最多.2. 兩邊對稱.3. 曲線與橫線不相交.4. 曲線之反曲點在±1σ 處.5. 曲線與橫軸所為之面積為 1.μ四、SPC 的定義与實施步驟定義經由製程中去收集資料,而加以統計分析,從分析中得以發覺製程的異常,並經由問題分析以找出異常原因,立即採取改善措施,使製程恢復正反曲點常。並透過製程能力解析與標準化,以不斷提昇製程...