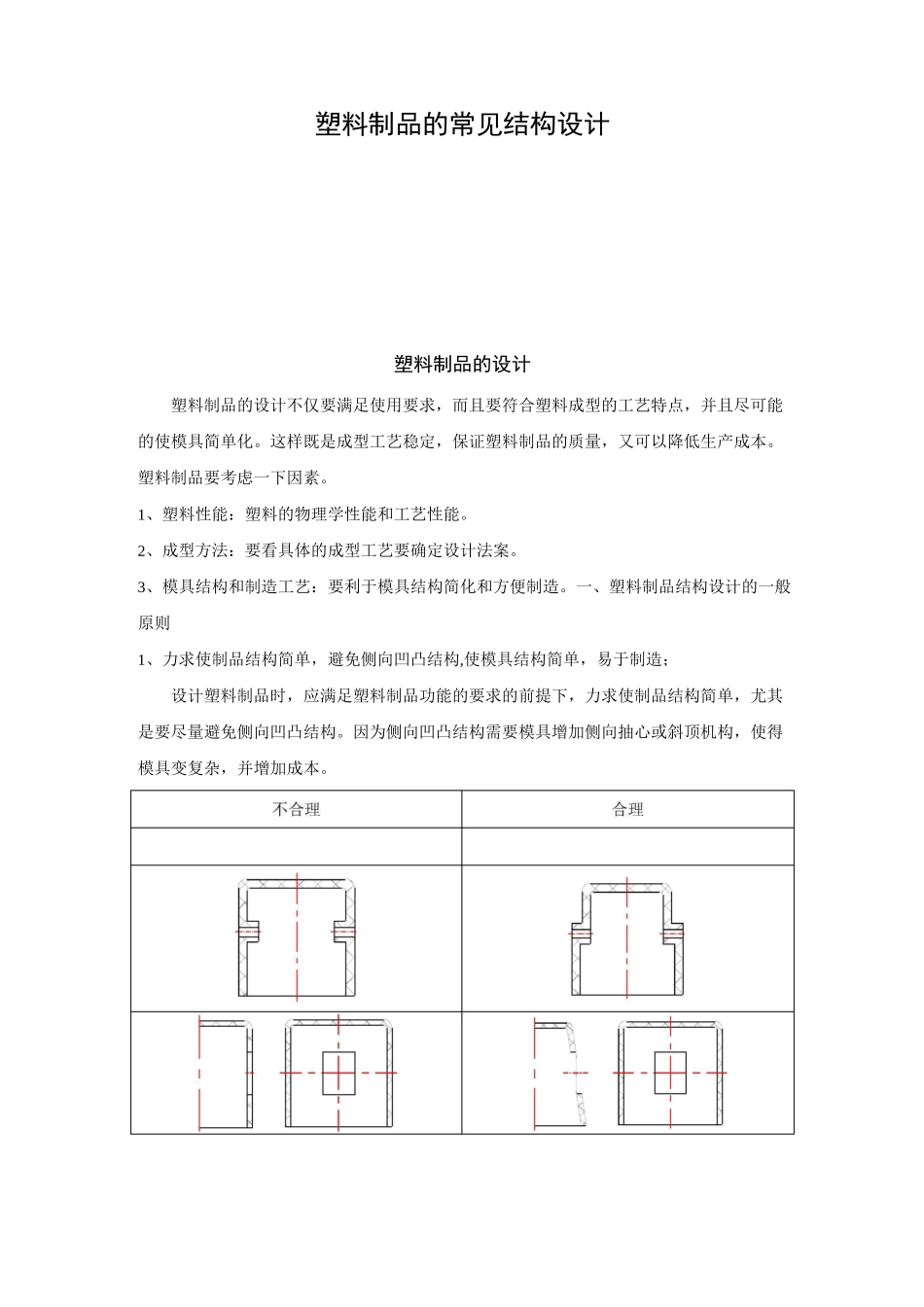

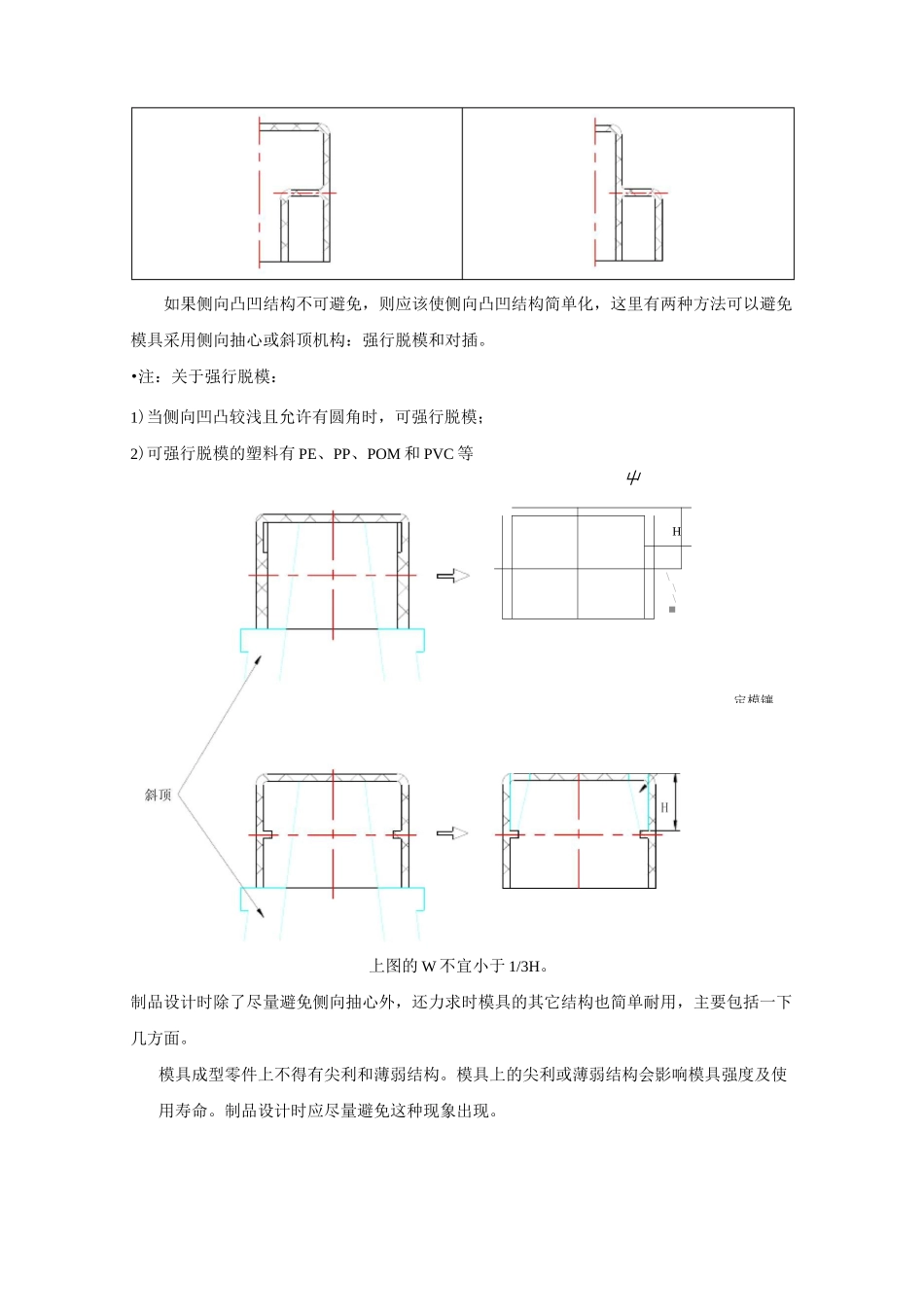

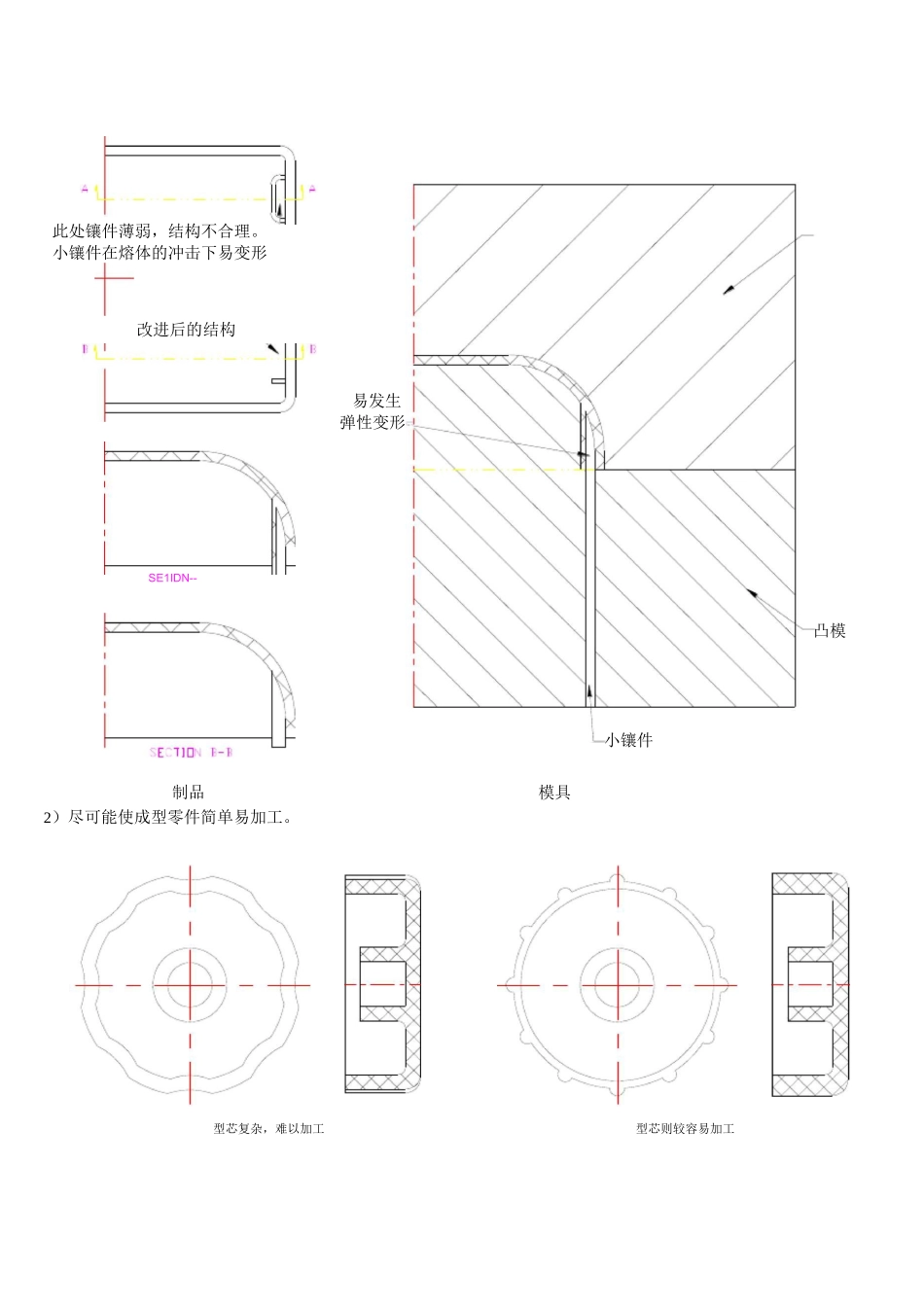

塑料制品的常见结构设计塑料制品的设计塑料制品的设计不仅要满足使用要求,而且要符合塑料成型的工艺特点,并且尽可能的使模具简单化。这样既是成型工艺稳定,保证塑料制品的质量,又可以降低生产成本。塑料制品要考虑一下因素。1、塑料性能:塑料的物理学性能和工艺性能。2、成型方法:要看具体的成型工艺要确定设计法案。3、模具结构和制造工艺:要利于模具结构简化和方便制造。一、塑料制品结构设计的一般原则1、力求使制品结构简单,避免侧向凹凸结构,使模具结构简单,易于制造;设计塑料制品时,应满足塑料制品功能的要求的前提下,力求使制品结构简单,尤其是要尽量避免侧向凹凸结构。因为侧向凹凸结构需要模具增加侧向抽心或斜顶机构,使得模具变复杂,并增加成本。屮H\\\■定模镶如果侧向凸凹结构不可避免,则应该使侧向凸凹结构简单化,这里有两种方法可以避免模具采用侧向抽心或斜顶机构:强行脱模和对插。•注:关于强行脱模:1)当侧向凹凸较浅且允许有圆角时,可强行脱模;2)可强行脱模的塑料有 PE、PP、POM 和 PVC 等上图的 W 不宜小于 1/3H。制品设计时除了尽量避免侧向抽心外,还力求时模具的其它结构也简单耐用,主要包括一下几方面。模具成型零件上不得有尖利和薄弱结构。模具上的尖利或薄弱结构会影响模具强度及使用寿命。制品设计时应尽量避免这种现象出现。2)尽可能使成型零件简单易加工。此处镶件薄弱,结构不合理。小镶件在熔体的冲击下易变形改进后的结构易发生弹性变形-SE1IDN--制品小镶件凸模模具型芯复杂,难以加工型芯则较容易加工改为直线或曲面,使得模具(3)尽量使分型面变得简单。简单的分型面使模具加工容易,生产时不易产生飞边,容易切除水口。2、壁厚均匀,避免出现过厚或过薄的胶位壁厚均匀为塑料制件设计的第一原则,应尽量避免出现过厚或过薄的胶位。这一点即使在转角部位也非常重要。因为壁厚不均会使制件冷却后收缩不均,造成凹陷,产生内应力、变形及破裂等。另外,成型制件的冷却时间取决于壁厚角厚的部分,壁厚不均会使成型周期延长,降低生产效率。当壁厚有较大的差别时,应抽取厚的部位,力求均匀化。在减胶时,应尽可能地加大内模型芯,这是为小内模型芯的温度增高会使成型周期加长。壁厚减胶后,若引起强度或装配的问题,可以增加骨位或凸起去解决。如果厚壁难以避免,应用渐变去代替壁厚的突然变化。电中间凹位过深,I容易产生拱形变形工困X.减小凹位深度,.■解决变形\I壁厚改进的方法...