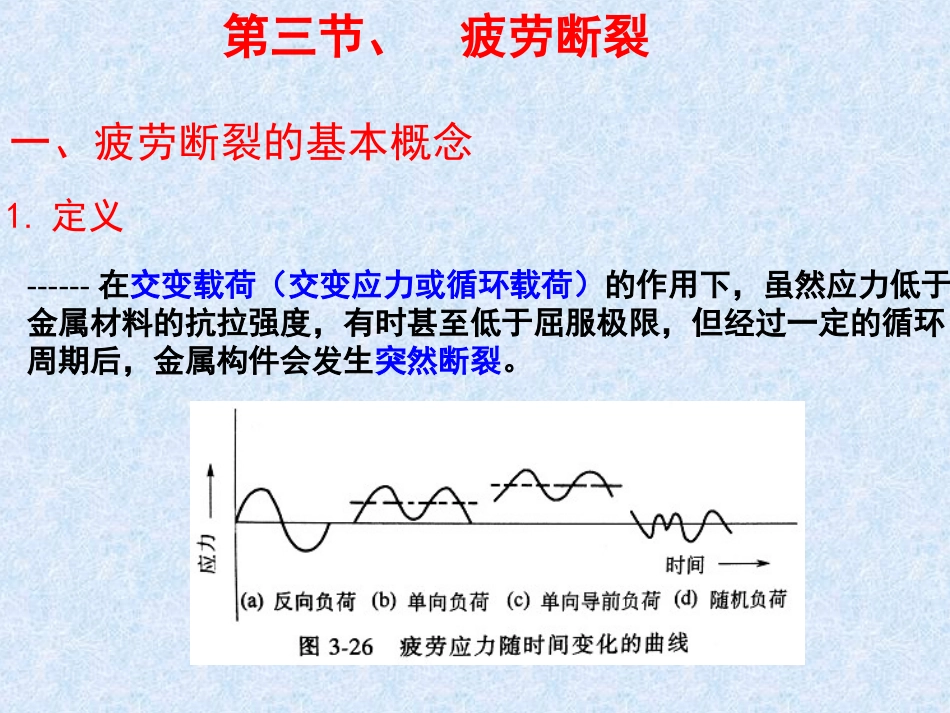

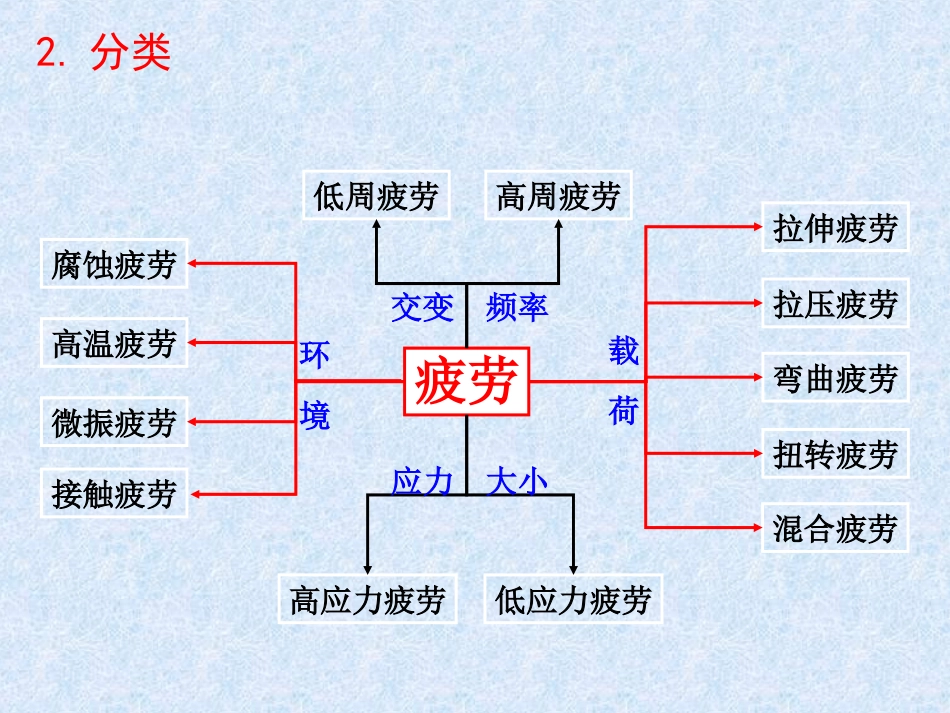

一、疲劳断裂的基本概念第三节、疲劳断裂1.定义------在交变载荷(交变应力或循环载荷)的作用下,虽然应力低于金属材料的抗拉强度,有时甚至低于屈服极限,但经过一定的循环周期后,金属构件会发生突然断裂。疲劳接触疲劳高温疲劳腐蚀疲劳微振疲劳环境高应力疲劳低应力疲劳应力大小扭转疲劳拉压疲劳拉伸疲劳弯曲疲劳混合疲劳载荷低周疲劳高周疲劳交变频率2.分类1、疲劳断裂的应力远比静载下材料的σb低,甚至比σ0.2低很多,断裂前无明显的塑性变形,是一种低应力脆断破坏现象2、一个损伤积累过程(负荷经多次循环)是与时间相关的破坏方式。它包括裂纹萌生、扩展和失稳断裂三个阶段,不同阶段损伤方式和损伤量不同。二.疲劳断裂的特点疲劳曲线★疲劳裂纹的萌生-----表面(次表面、内部)表面(次表面、内部)疲劳裂纹都是由不均匀的局部滑移和显微开裂引起的,主要方式有表面滑移带形成,第二相、夹杂物或其界面开裂,晶界或亚晶界开裂及各类冶金缺陷,工艺缺陷等。图3-29滑移带中产生的“挤入”及“挤出”示意★疲劳裂纹的扩展是一个包括滑移塑性形变与不稳定断裂交替作用的复杂过程,通常有切向扩展和正向扩展两个阶段。图3-30疲劳裂纹扩展的两个阶段(a)疲劳裂纹扩展示意图(b)螺栓实际使用中的疲劳裂纹第一阶段:裂纹起源于材料表面,向内部扩展范围较小,约2-5个晶粒之内与拉伸轴约成45角,扩展速度很慢,每一应力循环只有埃数量级第二阶段:断面与拉伸轴垂直,凹凸不平裂纹扩展路径是穿晶的扩展速度快,每一应力循环微米数量级,显微特征:疲劳辉纹3、工程构件对疲劳抗力比对静载荷要敏感得多。其疲劳抗力不仅取决于材料本身特性,而且与其形状、尺寸、表面质量、服役条件环境等密切相关4、微观上,疲劳断裂一般为穿晶断裂,也属一种脆性穿晶疲劳断裂与静载荷或一次冲击加载断裂:低应力循环的延时断裂潜在的突发性脆性断裂对缺陷十分敏感三、疲劳断口形貌三个区域:裂纹起源区、裂纹扩展区和最终断裂区(瞬断区)。1)断口的宏观形貌图-3-32疲劳断口的宏观形貌★裂纹起源区裂纹萌生的策源地,位于材料表面、次表面或内部应力集中处或缺陷部位,光滑、细洁的扇形小区域形貌特点:光亮度最大表面缺陷:刀痕、划伤、烧伤、锈蚀、淬火裂等;心部或亚表面缺陷:夹杂物、气孔、夹渣、白点、内裂等;表面硬化层:表面淬火层、化学热处理层;应力集中部位:缺口、沟槽、台阶、尖角、小孔、突变截面等。★裂纹扩展区亚稳扩展所形成的断口区域,是判断疲劳断裂的重要特征形貌特点:断口比较光滑并分布有贝纹线(沙滩花样)铸铁、铸钢、高强度钢,看不到贝纹线铸铁、铸钢、高强度钢,看不到贝纹线产生:由载荷变动引起,产生:由载荷变动引起,表示裂纹前沿在间歇扩展时的依表示裂纹前沿在间歇扩展时的依次位置,它是机器在开车、停车或负荷变动较大时造成的,次位置,它是机器在开车、停车或负荷变动较大时造成的,使裂纹前沿线留下的弧状痕迹。使裂纹前沿线留下的弧状痕迹。★最终断裂区裂纹最后失稳快速扩展形成的断口区域,一般在疲劳源的对侧,非对称(次表面)断面中心形貌特点:断口比疲劳区粗糙,“晶粒”结构,具有断具有断口三要素(放射区、剪切唇)的特征口三要素(放射区、剪切唇)的特征脆性材料:断口结晶状,韧性材料中间平面应变放射状、人字纹,边缘平面应力区为剪切唇区。判断疲劳起源点及裂纹扩展方向········根据疲劳断口的宏观特征,可做如下判断········根据源区的光亮度、相邻疲劳区的大小和贝纹线密度确定起源点:磨光区中磨得最平整的地方,几个磨光区,疲劳条纹密度大,最早裂纹源条纹扩展:条纹更稀更粗判断应力大小终断区在中心,疲劳断裂应力很高,超过疲劳极限的30%~100%,一般n≤3×105次;终断区在表面或近表面,疲劳断裂应力高出疲劳极限不多,最多高出10%左右,一般n≥106次;终断区的面积大,则应力大;反之则应力小。瞬断区面积越大,越靠近中心部位,工件过载程度越大瞬断区面积越小,越靠近边缘,工件过载程度越小判断材料的缺口敏感性材料对缺口敏感,则疲劳条纹绕着裂源开始较为平坦,向前扩展一定距离后即以反弧形向前扩展...