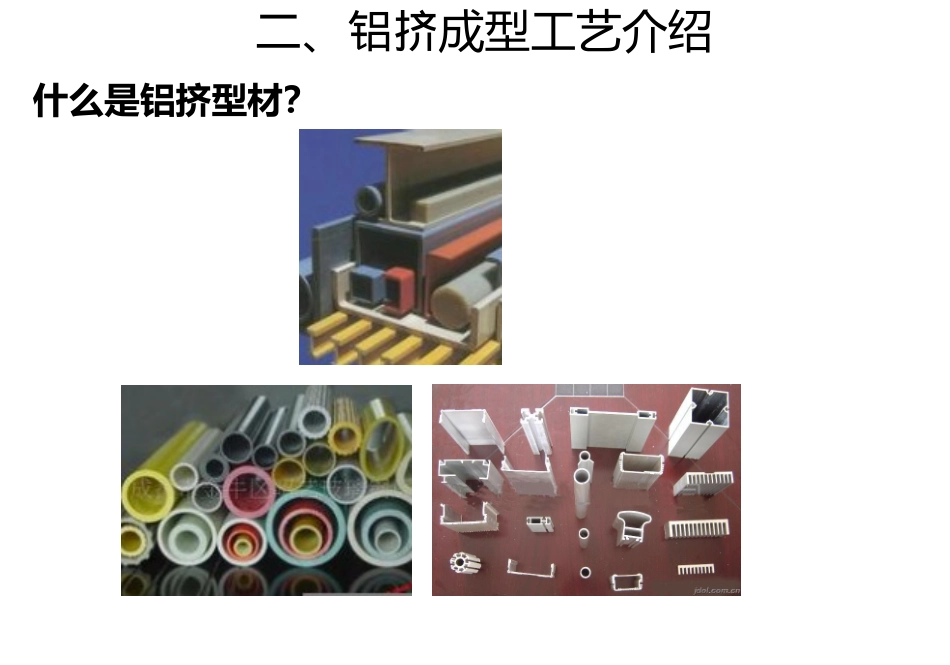

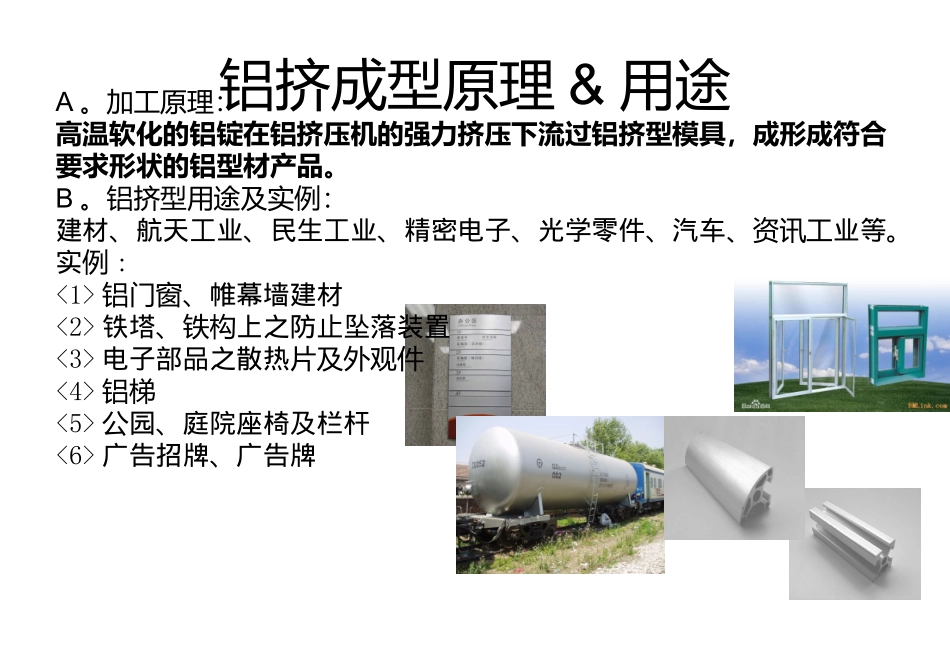

铝挤成型工艺介绍什么是铝挤型材?二、铝挤成型工艺介绍铝挤成型原理&用途A。加工原理:高温软化的铝锭在铝挤压机的强力挤压下流过铝挤型模具,成形成符合要求形状的铝型材产品。B。铝挤型用途及实例:建材、航天工业、民生工业、精密电子、光学零件、汽车、资讯工业等。实例:<1>铝门窗、帷幕墙建材<2>铁塔、铁构上之防止坠落装置<3>电子部品之散热片及外观件<4>铝梯<5>公园、庭院座椅及栏杆<6>广告招牌、广告牌成型原理如同挤牙膏般不同开口决定不同挤出外型挤型机原理示意图ExtrusionContainerDummyBlockDieAluminumAssociationRamHeatedAluminiumBilletContainerrambilletcontainercontainerforcedieholderdieAoAdextrusionductilemetals,e.g.Cu,Al(hot)成型原理由以下三种功能结构:1)衬套(Liner)2)模罩(Plate)2)模具(Die)3)模垫(Backer)2.2.铝挤的工序及生产准备铝挤的工序及生产准备实心模铝挤模具模具的分类:按照常规分为:实心模(平模),空心模(分流模).实心模由以下三种功能结构:1)模罩(Plate)─承接挤锭配合料型作流量控制。2)模面(Die)─由模具(培林)控制实际成型所在。3)垫模(Backer)─节省Die钢料用量及加强模面的支撑强度。出料培林逃孔实心模图示-有模套与模套固定Pin定位销PLBADie模罩─控制进料流量第一关,模罩设计的优劣,决定能否顺利挤出的先决条件,影响度30%模罩控制进料流量的模罩模罩的设计首重流量分配培林培林─取段设计控制铝料能均匀平稳地挤出,也是模具设计的主要关键,影响度40%取段用碳极控制出料快慢的培林模头空心模导流导流颈部溶合区头部成型区实心铝合金挤锭将挤锭分流铝料重新融合挤出成型模具塑型由以下图示说明实心圆挤锭如何变成空心圆管空心模的成型原理1.公模各部功能解说:空心模的构造流料孔─将挤锭分流作流量分配分流桥─破坏铝锭中心的高压、支撑公模头的强度,避免受压塌陷。颈部─改变流向、调整流速、支撑公模的培林面。公模头─形成空心的主因、公模培林所在2.母模各部功能解说:存料室─重新溶合先前被分割的铝流,作更加符合料型的流量分配桥墩─增强分流桥肋的支撑强度、改善铝流经分流后再溶合的死角逃孔─支撑母模培林强度培林─将铝流重新塑型并控制出料快慢空心模的构造配料出货修模、试模模具制作熔铸拉直挤压成型成份分析制程检验制程检验包装入库时效处理锯切成品检验首件检验铝挤型材制造流程铝棒加温1.把加工好的铝棒放入炉中加温至460-540度。原材料(铝锭)及铝锭加温(材料温度480+/-20度)挤型模具及模具加温(模具温度470+/-10度,保温2-4小时)挤压铝材成型1.打开所有的马达.2.检查模座进出是否正常.3.起掉模垫,放到模座内.4.安装模具,轻按“模座入”按钮5.轻按“盛锭合”按钮.6.打开铝棒加温炉,取出加温OK的铝棒.送料挤压(机器须先升温380+/-10度)下图(左)挤压开始时第一根型材刚刚被挤出一段,(右)为铝型材生产过程中。拉直作业对所挤压的材料作一个效直的过程.风淬(温度控制在300度以下)切断切断后冷却(或时效)对挤型做硬度处理时效的温度控制在175-215度之间,时间4小时。时效处理作用:可以加强铝料的强度并消除应力.处理完后经过冷却,包装.铝挤加工完成.材料因数材料因数1)工作温度16000系铝合金的熔点为660˚C左右,而在560˚C以上,便会开始出现液化现象。2模具温度:420˚C〜500˚C3挤锭温度:450˚C〜510˚C4盛锭筒温度:350˚C〜400˚C5空心模实心模的温度,控制⁄会分别偏上下限值。⁄2)挤压速度1追求高效率前,要先了解模具所能承受的最大强度。2一般挤压料:15〜25M/min3高密集型叶片:1〜3M/min原材料(铝锭)经铝锭炉加热(450-500度)加热后自动送至成型自动送至成型自动送至挤压成型三、铝挤型散热片制作流程挤压后产品为长条型切成散热片图面尺寸自动进刀送料CNC加工热处理加工(时效炉)散热片整平染色(镀色)切槽加工抛光打磨钻孔攻牙铆PIN成成品工艺图铝挤型设计注意事项:<1>公差制定要充分考虑厂商制作能力,因铝挤型是在热压状况下成型出模的,产品的公差相对胶件,五金件要大。<2>材料厚度最不宜太薄﹐原则上以0.8mm以上﹐变形量较少,挤型状况较佳,有量产性。<3>空...