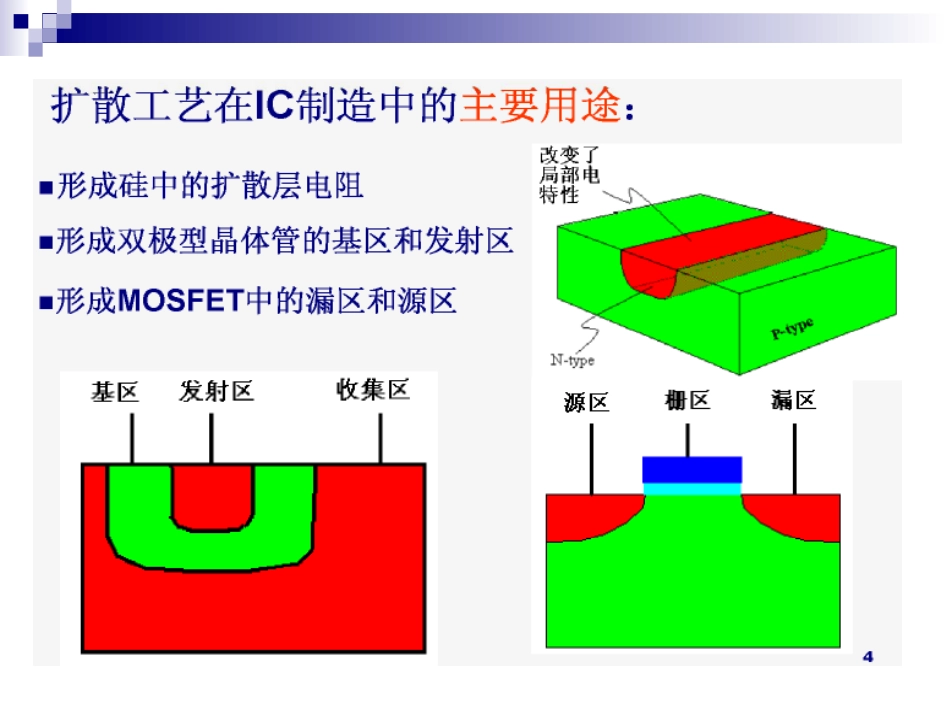

扩散氧化工艺原理圆片部扩散班-刘磊石扩散工艺原理扩散原理扩散运动是一种微观粒子的热运动,只有存在浓度梯度时,这种热运动才能形成。扩散运动其实是十分复杂的运动,只有当杂质浓度和位错密度低时,扩散运动才可以用恒定扩散率情况下的菲克扩散定律来描述为:J(x,t)=-D×dN(x,t)/dx式中J—单位时间内杂质原子扩散量;式中dN(x,t)/dx—杂质浓度梯度(即沿x方向杂质浓度变化率)D—杂质扩散系数扩散系数D是描述杂质扩散运动快慢的一个物理量,它与扩散温度、杂质种类、扩散气氛、衬底晶向等多种因素有关。负号表示扩散方向与浓度增加方向相反,即沿着浓度下降的方向。在此说明一下,上式是假定在一维空间中,即J只是x和t的函数。扩散方程恒定表面浓度扩散---余误差分布N(x,t)=N0erfcx/2(Dt)1/2恒定表面源扩散的杂质分布扩散方程有限源表面浓度扩散---高斯分布N(x,t)=Q/(ΠD’t’)1/2e-x2/4D’t’Q---表面杂质总量有限表面源扩散的杂质分布扩散方法扩散方法多种多样,生产上常用的有以下几种方法:液态源扩散固态源扩散乳胶源扩散其他还包括箱法扩散,固固扩散,金扩散等扩散方法。扩散的均匀性和重复性在大量的生产过程中,扩散的均匀性和重复性十分必要,否则,半导体器件、集成电路的离散性就很大。在生产中经常发现同一批号的器件(同一炉扩散出来),方块电阻差别很大,特别在低浓度扩散时,这种现象比较严重。这就是扩散的均匀性问题.如果在同样的工艺条件下,每一炉的扩散结果都有差别,这就是扩散的重复性问题。均匀性扩散不均匀有三个原因。首先是衬底材料本身存在差异.如果同一批外延片中存在电阻率和厚度不均匀,那么在这一批外延片上进行扩散,其方块电阻和杂质浓度肯定会有不同。解决这个问题,当然在于解决趁底材料的均匀性问题,尽量选择参数一致的材料同时进行扩散。其次是恒温区有变化(或太短)。如果恒均匀性温区短,会使石英舟各处温度有差异,从而造成扩散结果不均匀;如果恒温区变化未及时调整,同样会出现这个问题。因此,在我们日常的生产过程中要经常测量恒温区的,并且恒温区制得特别长。第三是杂质的蒸汽压的影响。如果石英舟上各处的杂质蒸汽压不均匀,也会使得扩散结果不均匀。如携带杂质源的N2流量太小,而保护性N2流量又过大。或者石英管均匀性粗细不均匀使得石英舟上各处的杂质蒸汽压不一致。改进办法是在进气端安装一个气体混合室,使得保护性气体和携带源的气体混合后进入气体反应室。对于片状的扩散源,要让片状源和硅片之间的间距完全相同。重复性重复性不好是由于各炉次的工艺条件存在一些起伏而引起。如刚清洗的石英管和使用久了的石英管,如果用同样的工艺条件,其结果是会有一些差别的。因为刚清洗过的石英管会吸收大量杂质,而使用久了的石英管吸收杂质已达到饱和状态。此外,源温、流量、材料、扩散温度等都会有些微小的起伏,造成扩散重复性不好。扩散工艺的主要参数1结深比较关键,必须保证正确的温度和时间;2扩散方块电阻注入能量和剂量一定后,表面浓度主要受制于推结程序的工艺过程,如高温的温度、工艺的时间、氧化和推结的前后顺序;现行的主要控制参数3膜厚主要为光刻对位提供方便,同时会改变园片表面的杂质浓度;影响扩散的工艺参数1温度易变因素,决定了扩散系数的大小,对工艺的影响最大。2时间一般不易偏差,取决于时钟的精确度。3程序的设置先氧化后推结与先推结后氧化得出的表面浓度就不同,因此,方块电阻就会有很大的差别。4排风&气体流量排风:对炉管的片间均匀性,尤其是炉口有较大的影响。气体流量:气体流量的改变会影响氧化膜厚,从而使表面浓度产生变化,直接影响器件的电参数.扩散工艺的控制要点1拉恒温区控制温度、2校流量控制气体、3监控风量控制排风4双确认控制工艺程序、5固定排片方式、片间距等防止引入沾污,清洗硅片、石英舟、炉管等工艺控制手段:前馈方式试片(陪片),使用假片等热氧化工艺原理热氧化法是在高温下(900-1200℃℃)使硅片表面形成二氧化硅膜的方法。热氧化的目的是在硅片上制作出一定质量要求的二氧化硅膜,对硅片或器件起保...