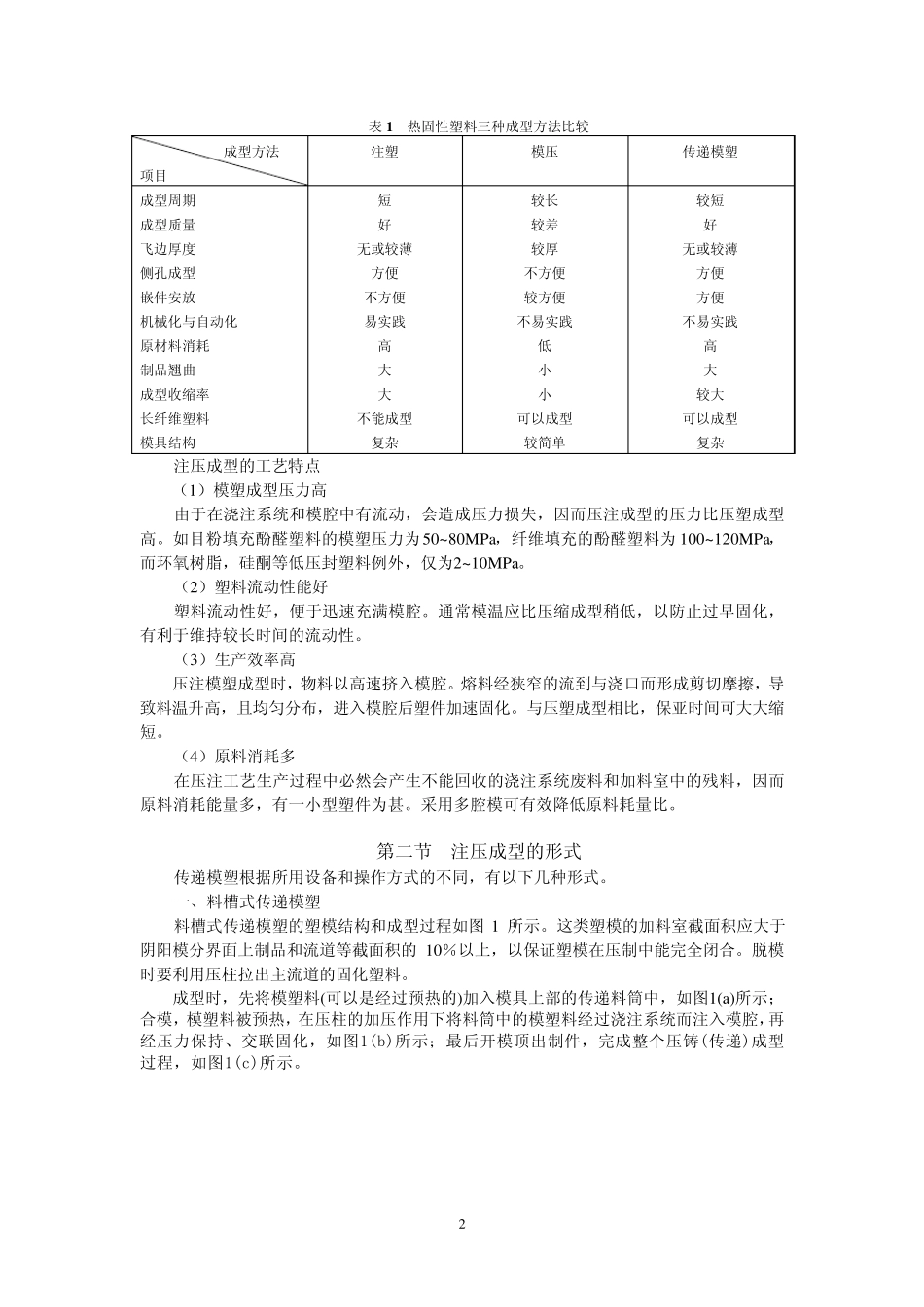

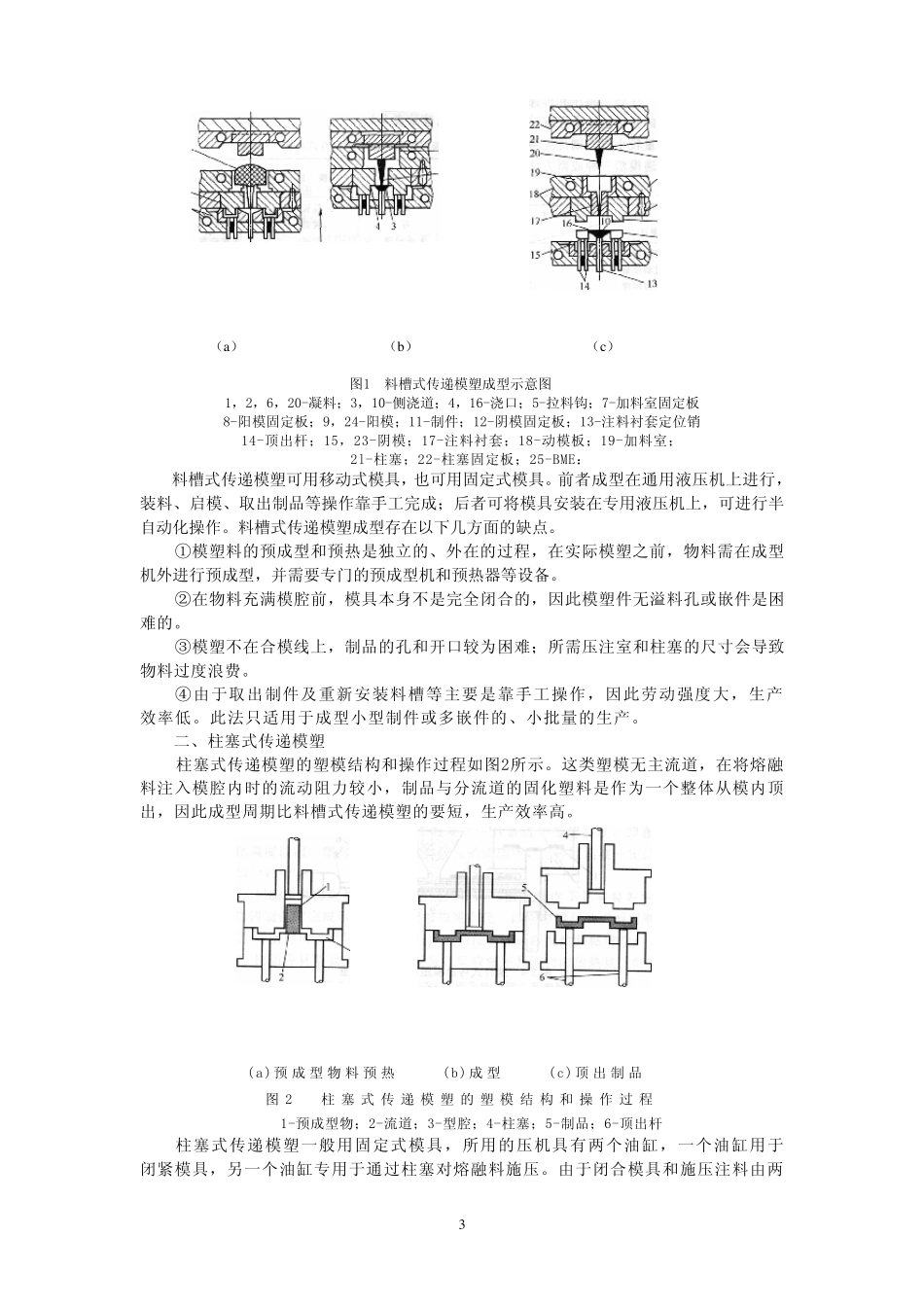

热固性塑料注压成型 注压成型又称传递模塑(RTM)、传递成型或压铸成型,它是以模压成型为基础,吸收了热塑性塑料注射成型的经验发展起来的一种利用热固性树脂成型复合材料的方法。 传递模塑与模压成型的区别在于前者所用的模具在成型模腔之外另有一加料室,物料的熔融在加料室完成,成型在模腔内完成。传递模塑与注射成型的区别只是在于前者塑料是在压模上的加料室内受热熔融,而注射成型时物料是在注射机料筒内塑化。 第一节 注压成型原理 一、传递模塑基本原理 传递模塑的基本方法是:先把增强材料预制件放置在设计好的下半个模腔中,盖好上半个模具后,锁定闭合模腔并密封,防止注射树脂时泄压;再将热固性模塑料或预压料片加入压模上的加料室内,使其受热软化,变成具有流动性质的熔融体;然后由压机活塞运动,对与传递料筒相配合的压柱施压,在压力作用下,已与固化剂混合的熔融树脂通过加料室底部的浇口和模具的流道进入加热的闭合模腔内,模腔内的空气和多余的树脂通过模具上的排气孔排出。树脂充分浸润增强材料后固化,脱模可得制品。 一般来说,热固性塑料模制品的主要成型方法是模压成型,但它存在着难以制造结构复杂、薄壁或壁厚变化大、带有精细嵌件的制品,以及制品尺寸精度不高、成型周期长等缺点。传递模塑的出现克服了模压成型的缺点。 二、传递模塑特点 传递模塑与模压成型相比有以下主要特点。 ①传递模塑所用的模具在成型模腔之外另有一加料室,即加料室与型腔是分开的,塑料的加热和熔融都在加料室中进行,模具的型腔设有加热装置,成型在模腔内完成。成型时,通过压注柱塞对加料室内的塑料熔体加压,使熔体像注塑一样在压力作用下快速充满模腔,当熔体充满模腔后,模腔内的压力与加料室的压力相等,由此可以得到较高密度且比较均匀的塑料制品。 ②可以模塑深度较大的薄壁制品、带有深孔的制品、形状比较复杂以及带有细小金属嵌件而难于用模压成型的制品。 ③预制件中填料的含量可高达50%~70 %,从而可以降低制品的成本。 ④成型时分型面处溢料少且飞边薄,易于修除。 ⑤传递模塑为闭合模具成型,因而产品表面质量非常好,尺寸精确稳定。 ⑥成型物料在加料腔内已经预先加热熔融,故进入模腔时温度比较均匀,能较快固化,因此成型周期较短。 ⑦模具受损程度比压缩模小,使用寿命长。传递模塑的工艺条件较模压严格,操作技术要求较高,所用模具的结构比模压成型的复杂(如必须设置浇注系统),成型压力也比模压时...