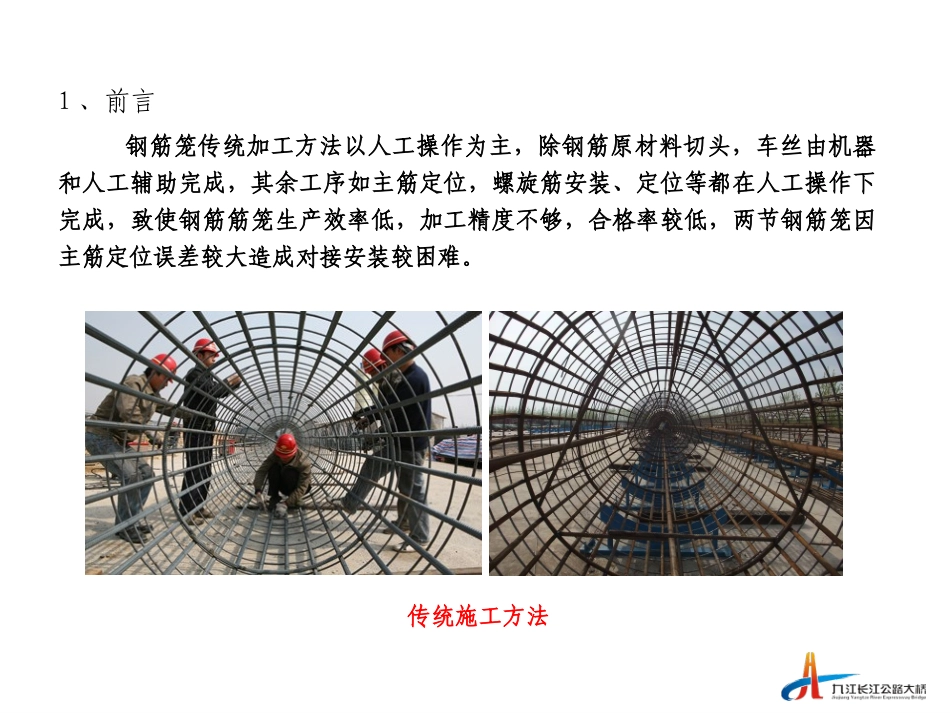

效益分析结语前言钢筋笼加工厂建设及设备简介施工工艺简介1、前言钢筋笼传统加工方法以人工操作为主,除钢筋原材料切头,车丝由机器和人工辅助完成,其余工序如主筋定位,螺旋筋安装、定位等都在人工操作下完成,致使钢筋筋笼生产效率低,加工精度不够,合格率较低,两节钢筋笼因主筋定位误差较大造成对接安装较困难。传统施工方法项目标准化、工厂化建设的要求临时租地受限结合多方面综合考虑实现效益最大化选用选用LH-2000LH-2000型钢型钢筋钢筋笼自动滚焊筋钢筋笼自动滚焊机机2、钢筋笼加工厂建设及设备简介(1)钢筋加工厂建设简介结合项目临建规划总体要求,在满足施工生产需要的前提下,在项目场站区建立钢筋笼加工厂,总体占地面积792m2,场地全部采用C20混凝土硬化,分为原材料存放区、原材料加工区、半场品加工区、半场品存放区四个区域,加工场安放安全警示牌、生产工艺流程图、技术要求、质量控制标准和安全操作规程等标识标牌。钢筋加工区面布置图钢筋加工厂实景(2)钢筋笼自动滚焊机设备简介12365978101112134(1)拖动导轨;(2)控制台;(3)拖动驱动系统;(4)主筋料架;(5)钢筋笼液压支撑装置;(6)固定旋转驱动机构;(7)移动旋转驱动机构;(8)主筋固定器;(9)主筋导管;(10)主筋承接分隔系统;(11)箍筋放线架;(12)箍筋矫直机构;(13)主筋上料系统钢筋笼直径:Φ400-Φ2000mm材料规格:主筋Φ28、Φ25,箍筋Φ10钢筋笼加工长度:12米(含错头1米)操作人数:6-7人设备功率:10KWH-23KWH设备尺寸:总长度28米,宽度2.5米,高3米设备重量:25T性能指标(本机现场实际情况):焊接方式:手动焊接3、施工工艺简介本项目自动化钢筋加工厂主要生产任务为加工基础及下部构造钢筋笼,钢筋笼规格φ130~φ200cm,总重量3573.96t。工程类别直径(m)数量(根)钻孔灌注桩2.0361.8181.5372圆墩柱1.33601.518(1)施工工艺流程主筋切头机械滚丝主筋上料穿筋固定滚动焊接箍筋连接第二节主筋滚动焊接箍筋安装临时加劲箍卸笼丝口检查合格焊接内箍圈安装声测管(2)主筋切头及丝口加工本项目桩基钢筋笼主筋对接采用机械接头连接方式,机械接头丝口滚轧丝头,采用正丝套筒连接。为保证丝头对接质量,在进行丝口加工前,须对进场原材料钢筋端部进行机械切除,切除长度根据原材料实际情况而定,一般为0.5~1cm,完成后利用滚丝机进行滚丝。要点一钢筋端部不得有弯曲,不得有马蹄形或扭曲要点二要点三在进行滚丝时必须采用水性切割润滑液定期检查滚丝到头磨损情况(3)丝口检查及保护每加工完成10个接头采用卡尺、螺纹环规对丝头加工质量进行检测,检查丝头螺纹牙型、丝头长度、螺纹直径是否满足规范要求。加工完成的接头采用专用保护套进行保护。(4)主筋上料通过上料架或人工将加工好的主筋放入分料器,人工穿过固定盘模板,并在移动盘模板内通过固定螺栓将主筋锁紧。启动移动盘,进行箍筋缠绕及焊接。自动上料人工上料(5)箍筋缠绕及焊接钢筋安装利用箍筋盘,通过调直机构,把箍筋端部与主筋连接,移动盘转动前移,通过控制台设定好的转速与移动速度,进行箍筋缠绕及间距控制。箍筋与主筋交叉点采用CO2保护焊100%焊接。该部位为设备的选配结构,可选择自动电话手,也可直接人工焊接。(6)相邻钢筋笼对接以第一、二节钢筋笼连接为例,当第一节钢筋笼加工完成后,在末端剩余1m时,通过固定盘分料器,人工连接第二节主筋,完成后开动移动盘继续向前移动,同时继续缠绕箍筋,停止焊接,将第二节钢筋笼拖出固定盘模板1m后,停止移动盘,锁紧固定盘模板定位螺栓,人工标识主筋连接顺序,拆开两节钢筋笼之间的连接,卸除第一节钢筋笼,将移动盘回移到位后,重复以上工序,完成第二、三节钢筋笼加工。(7)加劲箍圈的制作与安装加劲箍圈采用自动弯箍机进行加工。加劲箍圈安装分为两步,第一步分是在钢筋笼完成自动滚焊后卸除钢筋笼前,为保证整体刚度,在钢筋笼两端及中间各焊接一加劲箍圈;第二步是完成卸笼后,在半成品存放区进行剩余部分加劲箍圈的安装及焊接及声测管的安装。卸笼剩余工序加工(7)人员及其它小型设备配备序号工种人数备注1工班长1负责现场管理2...